Syntetiskt bränsle - Synthetic fuel

Syntetiskt bränsle eller syntetiskt bränsle är ett flytande bränsle , eller ibland gasformigt bränsle , erhållen från syntesgas , en blandning av kolmonoxid och väte , i vilket syngasen härleddes från förgasning av fasta utgångsmaterial, såsom kol eller biomassa eller genom reformering av naturgas .

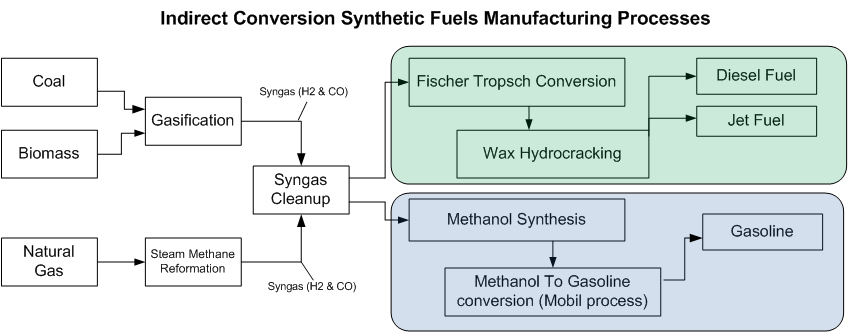

Vanliga sätt att förädla syntetiska bränslen inkluderar Fischer – Tropsch -omvandling , omvandling av metanol till bensin eller direkt kolförflytning .

I juli 2019 var den globala produktionskapaciteten för kommersiella syntetiska bränslen över 240 000 fat per dag (38 000 m 3 /d), med många nya projekt inom konstruktion eller utveckling, till exempel Carbon Engineering .

Klassificering och principer

Begreppet 'syntetiskt bränsle' eller 'synbränsle' har flera olika betydelser och det kan inkludera olika typer av bränslen. Mer traditionella definitioner, såsom definitionen från International Energy Agency , definierar 'syntetiskt bränsle' eller 'synbränsle' som alla flytande bränslen som erhålls från kol eller naturgas. I sin årliga Energy Outlook 2006, den Energy Information Administration definierar syntetiska bränslen som bränslen som framställs av kol, naturgas, eller biomassautgångsmaterial genom kemisk omvandling till syntetisk rå och / eller syntetiska flytande produkter. Ett antal definitioner av syntetiskt bränsle inkluderar bränslen som produceras från biomassa och industri- och kommunalt avfall. Definitionen av syntetiskt bränsle tillåter också oljesand och oljeskiffer som syntetiska bränslekällor, och förutom flytande bränslen anses syntetiserade gasformiga bränslen också vara syntetiska bränslen: i sin 'Syntetiska bränslehandbok' petrokemisten James G. Speight inkluderade vätska och gasformiga bränslen samt rena fasta bränslen som produceras genom konvertering av kol, oljeskiffer eller tjärsand och olika former av biomassa, även om han medger att det i samband med substitut för petroleumbaserade bränslen har ännu bredare betydelse. Beroende på sammanhanget kan metanol , etanol och väte också inkluderas.

Syntetiska bränslen produceras genom den kemiska omvandlingsprocessen . Omvandlingsmetoder kan vara direkt konvertering till flytande transportbränslen, eller indirekt omvandling, där källsubstansen initialt omvandlas till syngas som sedan går igenom ytterligare omvandlingsprocess för att bli flytande bränslen. Grundläggande omvandlingsmetoder inkluderar karbonisering och pyrolys , hydrogenering och termisk upplösning .

Historia

Processen för direkt konvertering av kol till syntetiskt bränsle som ursprungligen utvecklades i Tyskland. Friedrich Bergius utvecklade Bergiusprocessen , som fick patent 1913. Karl Goldschmidt bjöd in Bergius att bygga en industrianläggning vid sin fabrik, Th. Goldschmidt AG (del av Evonik Industries från 2007), 1914. Produktionen började 1919.

Indirekt kolomvandling (där kol förgasas och sedan omvandlas till syntetiska bränslen) utvecklades också i Tyskland-av Franz Fischer och Hans Tropsch 1923. Under andra världskriget (1939-1945) använde Tyskland tillverkning av syntetisk olja ( tyska : Kohleverflüssigung ) för att producera ersättningsprodukter ( Ersatz ) med hjälp av Bergius -processen (från kol), Fischer – Tropsch -processen ( vattengas ) och andra metoder ( Zeitz använde TTH- och MTH -processerna). År 1931 inrättade den brittiska avdelningen för vetenskaplig och industriell forskning i Greenwich , England, en liten anläggning där vätgas kombinerades med kol vid extremt höga tryck för att tillverka ett syntetiskt bränsle.

Bergiusprocessanläggningarna blev Nazitysklands främsta källa till högkvalitativ flygbensin, syntetisk olja, syntetiskt gummi , syntetisk metanol , syntetisk ammoniak och salpetersyra . Nästan en tredjedel av Bergius -produktionen kom från anläggningar i Pölitz ( polska : Polis ) och Leuna , med 1/3 till på fem andra anläggningar ( Ludwigshafen hade en mycket mindre Bergius -anläggning som förbättrade "bensinkvaliteten genom dehydrogenering" med DHD -processen) .

Syntetiska bränslekvaliteter inkluderade "TL [jet] -bränsle", "första kvalitetsflygbensin", "flygbasbasbensin" och "bensin - mellanolja"; och "producentgas" och diesel syntetiserades också för bränsle (konverterade pansartankar, till exempel använd producentgas). I början av 1944 hade tysk syntetisk bränsleproduktion nått mer än 124 000 fat per dag (19 700 m 3 /d) från 25 anläggningar, varav 10 i Ruhrområdet . År 1937 producerade de fyra centrala tyska brunkolkolanläggningarna i Böhlen , Leuna, Magdeburg / Rothensee och Zeitz, tillsammans med Ruhr Area bituminösa kolanläggning i Scholven / Buer , 4,8 miljoner fat (760 × 10 3 m 3 ) bränsle. Fyra nya hydreringsanläggningar ( tyska : Hydrierwerke ) uppfördes därefter vid Bottrop -Welheim (som använde "bituminös koltjära "), Gelsenkirchen (Nordstern), Pölitz och med 200 000 ton/år Wesseling . Nordstern och Pölitz/ Stettin använde bituminöst kol, liksom de nya Blechhammer -anläggningarna . Heydebreck syntetiserade matolja, som testades på koncentrationslägerfångar . Efter allierad bombning av Tysklands produktionsanläggningar för syntetiska bränslen (särskilt i maj till juni 1944) använde Geilenberg Special Staff 350 000 främst utländska tvångsarbetare för att rekonstruera de bombade syntetiska oljeanläggningarna, och i ett nödcentraliseringsprogram, Mineralölsicherungsplan (1944-1945), för att bygga 7 underjordiska hydreringsanläggningar med bombskydd (ingen slutfördes). (Planerarna hade avvisat ett tidigare sådant förslag och förväntade sig att axelstyrkorna skulle vinna kriget innan bunkrarna skulle vara färdiga.) I juli 1944 "huggades" projektet "underjordisk syntetisk olja" (800 000 m 2 ) ur Himmelsburg "norr om Mittelwerk , men anläggningen förblev oavslutad i slutet av andra världskriget. Tillverkning av syntetiskt bränsle blev ännu viktigare för Nazityskland när sovjetiska röda arméns styrkor ockuperade oljefälten i Ploiești i Rumänien den 24 augusti 1944 och nekade Tyskland tillgång till dess viktigaste naturliga oljekälla.

Indirekt Fischer – Tropsch ("FT") teknik fördes till USA efter andra världskriget och en 7 000 fat per dag (1 100 m 3 /d) anläggning designades av HRI och byggdes i Brownsville, Texas . Anläggningen representerade den första kommersiella användningen av Fischer-Tropsch-konvertering vid hög temperatur. Det fungerade från 1950 till 1955, när det stängdes efter att oljepriset sjönk på grund av ökad produktion och enorma upptäckter i Mellanöstern.

År 1949 byggde och drev US Bureau of Mines en demonstrationsanläggning för att konvertera kol till bensin i Louisiana, Missouri . Direkt kolomvandlingsanläggningar utvecklades också i USA efter andra världskriget, inklusive en 3 TPD-fabrik i Lawrenceville, New Jersey , och en 250-600 TPD-anläggning i Catlettsburg, Kentucky .

Under senare decennier bildade Sydafrika ett statligt oljebolag med ett stort syntetiskt bränsleföretag .

Processer

De många processer som kan användas för att producera syntetiska bränslen faller i stort sett in i tre kategorier: indirekta, direkta och biobränsleprocesser.

Indirekt konvertering

Indirekt konvertering har den största distributionen i världen, med en global produktion på totalt 260 000 fat per dag (41 000 m 3 /d) och många ytterligare projekt under aktiv utveckling.

Indirekt omvandling avser i stort sett en process där biomassa, kol eller naturgas omvandlas till en blandning av väte och kolmonoxid som kallas syngas antingen genom förgasning eller ångmetanreformering , och att syngaser bearbetas till ett flytande transportbränsle med hjälp av en av ett antal olika omvandlingstekniker beroende på önskad slutprodukt.

De primära teknikerna som producerar syntetiskt bränsle från syngaser är Fischer – Tropsch- syntes och Mobil-processen (även känd som Metanol-till-bensin, eller MTG). I Fischer -Tropsch -processen reagerar syntesgaser i närvaro av en katalysator och omvandlas till flytande produkter (främst dieselbränsle och jetbränsle ) och potentiellt vax (beroende på vilken FT -process som används).

Processen att producera synbränslen genom indirekt omvandling kallas ofta kol-till-vätskor (CTL), gas-till-vätskor (GTL) eller biomassa-till-vätskor (BTL), beroende på det ursprungliga råmaterialet. Minst tre projekt (Ohio River Clean Fuels, Illinois Clean Fuels och Rentech Natchez) kombinerar kol och biomassa och skapar syntetiska bränslen från hybridmaterial som kallas kol och biomassa till vätskor (CBTL).

Indirekt konverteringsteknik kan också användas för att producera väte, potentiellt för användning i bränslecellsfordon, antingen som slipstream-samprodukt eller som en primär produktion.

Direkt konvertering

Direktomvandling avser processer där kol- eller biomassa -råvaror omvandlas direkt till mellanprodukter eller slutprodukter, vilket undviker omvandling till syngaser via förgasning . Direktomvandlingsprocesser kan i stort delas upp i två olika metoder: Pyrolys och karbonisering och hydrogenering.

Hydrogeneringsprocesser

En av huvudmetoderna för direkt omvandling av kol till vätskor genom hydreringsprocess är Bergius -processen. I denna process flytas kol genom uppvärmning i närvaro av vätgas (hydrogenering). Torrt kol blandas med tung olja som återvinns från processen. Katalysatorer tillsätts vanligtvis till blandningen. Reaktionen sker vid mellan 400 ° C (752 ° F) till 500 ° C (932 ° F) och 20 till 70 MPa vätetryck. Reaktionen kan sammanfattas enligt följande:

Efter första världskriget byggdes flera anläggningar i Tyskland; dessa anläggningar användes flitigt under andra världskriget för att förse Tyskland med bränsle och smörjmedel.

Kohleoel -processen, utvecklad i Tyskland av Ruhrkohle och VEBA , användes i demonstrationsanläggningen med en kapacitet på 200 ton brunkol per dag, byggd i Bottrop , Tyskland. Denna anläggning drivs från 1981 till 1987. I denna process blandas kol med ett återvunnet lösningsmedel och järnkatalysator. Efter förvärmning och trycksättning, H 2 tillsättes. Processen sker i en rörformig reaktor vid trycket 300 bar och vid temperaturen 470 ° C (880 ° F). Denna process utforskades också av SASOL i Sydafrika.

Under 1970-1980-talet utvecklade japanska företag Nippon Kokan , Sumitomo Metal Industries och Mitsubishi Heavy Industries NEDOL-processen. I denna process, är en blandning av kol och återvunnet lösningsmedel upphettas i närvaro av järn-baserad katalysator och H 2 . Reaktionen sker i en rörformig reaktor vid en temperatur mellan 430 ° C (810 ° F) och 465 ° C (870 ° F) vid trycket 150-200 bar. Den producerade oljan har låg kvalitet och kräver intensiv uppgradering. H-Coal-processen, som utvecklades av Hydrocarbon Research, Inc., 1963, blandar pulveriserat kol med återvunna vätskor, väte och katalysator i reaktorn för ebullerad bädd. Fördelarna med denna process är att upplösning och oljeuppgradering sker i den enda reaktorn, produkter har högt H: C -förhållande och en snabb reaktionstid, medan de främsta nackdelarna är högt gasutbyte, hög väteförbrukning och begränsning av oljeanvändning endast som pannolja på grund av föroreningar.

SRC-I och SRC-II (Solvent Refined Coal) processer utvecklades av Gulf Oil och implementerades som pilotanläggningar i USA på 1960- och 1970-talen. Nuclear Utility Services Corporation utvecklade en hydrogeneringsprocess som patenterades av Wilburn C. Schroeder 1976. Processen involverade torkat, pulveriserat kol blandat med ungefär 1 viktprocent molybdenkatalysatorer . Hydrogenering inträffade genom användning av högtemperatur- och trycksingas som produceras i en separat förgasare. Processen slutligen gav en syntetisk råprodukt, nafta , en begränsad mängd C 3 / C 4 gas, ljus-medeltjockt vätskor (C 5 -C 10 ) lämplig för användning som bränslen, små mängder av NH 3 och betydande mängder CO 2 . Andra enstegs-hydrogeneringsprocesser är Exxon-givarlösningsmedelsprocessen , Imhausen-högtrycksprocessen och Conoco-zinkkloridprocessen.

Ett antal tvåstegsprocesser för direkt flytande har utvecklats. Efter 1980-talet endast den katalytiska tvåstegsfördelningsprocessen, modifierad från H-kolprocessen; extraktionsprocessen för flytande lösningsmedel av British Coal ; och Brown Coal Liquefaction Process i Japan har utvecklats.

Chevron Corporation utvecklade en process som uppfanns av Joel W. Rosenthal kallad Chevron Coal Liquefaction Process (CCLP). Det är unikt på grund av den nära kopplingen mellan den icke-katalytiska upplösaren och den katalytiska hydroprocessorenheten. Den producerade oljan hade egenskaper som var unika jämfört med andra kololjor; den var lättare och hade mycket färre heteroatomföroreningar. Processen skalades upp till 6 ton per dag, men bevisades inte kommersiellt.

Pyrolys- och karboniseringsprocesser

Det finns ett antal olika karboniseringsprocesser. Förkolningen omvandling sker genom pyrolys eller torrdestillation , och den producerar kondenserbar koltjära , olja och vattenånga, icke-kondenserbara syntetisk gas , och en fast residue- röding . Den kondenserade koltjäran och oljan bearbetas sedan ytterligare genom hydrogenering för att avlägsna svavel- och kvävearter , varefter de bearbetas till bränslen.

Det typiska exemplet på karbonisering är Karrick -processen . Processen uppfanns av Lewis Cass Karrick på 1920 -talet . Karrick-processen är en förkolningsprocess med låg temperatur , där kol upphettas vid 680 ° F (360 ° C) till 1.380 ° F (750 ° C) i frånvaro av luft. Dessa temperaturer optimerar produktionen av koltjäror som är rikare på lättare kolväten än vanlig koltjära. De producerade vätskorna är dock mestadels en biprodukt och huvudprodukten är halvkoks, ett fast och rökfritt bränsle.

COED -processen, utvecklad av FMC Corporation , använder en fluidiserad bädd för bearbetning, i kombination med ökande temperatur, genom fyra steg av pyrolys. Värme överförs av heta gaser som produceras genom förbränning av en del av den producerade rödingen. En modifiering av denna process, COGAS -processen, innebär tillsats av förgasning av röding. TOSCOAL-processen, en analog till TOSCO II-retardationsprocessen för oljeskiffer och Lurgi-Ruhrgas-processen , som också används för utvinning av skifferolja , använder heta återvunna fasta ämnen för värmeöverföringen.

Flytande utbyten av pyrolys och Karrick -processer är i allmänhet låga för praktisk användning för syntetisk flytande bränsleproduktion. Dessutom är de resulterande vätskorna av låg kvalitet och kräver ytterligare behandling innan de kan användas som motorbränslen. Sammanfattningsvis finns det liten möjlighet att denna process kommer att ge ekonomiskt lönsamma volymer flytande bränsle.

Biobränsleprocesser

Ett exempel på en biobränslebaserad syntetisk bränsleprocess är Hydrotreated Renewable Jet (HRJ). Det finns ett antal varianter av dessa processer under utveckling, och test- och certifieringsprocessen för HRJ flygbränslen börjar.

Det finns två sådana processer under utveckling av UOP . En som använder fasta biomassa och en med bioolja och fett. Förfarandet med användning av fasta andra generationens biomassa källor såsom switchgrass eller vedartade biomassa användningar pyrolys för att framställa en bioolja, vilken sedan katalytiskt stabiliserad och deoxygeneras för att producera en jet-range bränsle. Processen som använder naturliga oljor och fetter går igenom en deoxygeneringsprocess, följt av hydrokrackning och isomerisering för att producera ett förnybart syntetiskt paraffinketogenbränsle .

Oljesand och oljeskifferprocesser

Syntetisk råvara kan också skapas genom att uppgradera bitumen (en tjärliknande substans som finns i oljesand ) eller syntetisera flytande kolväten från oljeskiffer. Det finns ett antal processer som utvinner skifferolja (syntetisk råolja) från oljeskiffer genom pyrolys, hydrogenering eller termisk upplösning.

Kommersialisering

Den globala kommersiella anläggningskapaciteten för syntetiska bränslen är över 240 000 fat per dag (38 000 m 3 /d), inklusive indirekta Fischer – Tropsch -fabriker i Sydafrika ( Mossgas , Secunda CTL ), Qatar { Oryx GTL } och Malaysia (Shell Bintulu), och en Mobil -process (metanol till bensin) anläggning i Nya Zeeland.

Sasol , ett företag baserat i Sydafrika, driver världens enda kommersiella Fischer-Tropsch kol-till-vätskeanläggning vid Secunda , med en kapacitet på 150 000 fat per dag (24 000 m 3 /d).

Ekonomi

Ekonomin för tillverkning av syntetiskt bränsle varierar kraftigt beroende på vilket material som används, den exakta processen som används, platsegenskaper som råvaror och transportkostnader och kostnaden för ytterligare utrustning som krävs för att kontrollera utsläppen. Exemplen som beskrivs nedan indikerar ett brett spektrum av produktionskostnader mellan $ 20/ BBL för storskaliga gas-till-vätskor, till så mycket som $ 240/ BBL för småskalig biomassa-till-vätskor + kolavskiljning och -sekvestering.

För att vara ekonomiskt livskraftiga måste projekt göra mycket bättre än att bara vara konkurrenskraftiga mot varandra med olja. De måste också generera en tillräcklig avkastning på investeringen för att motivera investeringarna i projektet.

CTL/CBTL/BTL ekonomi

Enligt en studie från december 2007 förväntas en medel-skala (30 000 BPD) kol-till-vätskor-anläggning (CTL) belägen i USA med bituminöst kol vara konkurrenskraftig med olja till ungefär $ 52–56/bbl råoljeekvivalent . Att lägga till koldioxidavskiljning och bindning till projektet förväntades lägga till ytterligare $ 10/BBL till det önskade försäljningspriset, även om detta kan kompenseras av intäkter från förbättrad oljeutvinning eller skattekrediter eller eventuell försäljning av koldioxidkrediter.

En nyligen genomförd NETL -studie undersökte den relativa ekonomin i ett antal olika processkonfigurationer för produktion av indirekta FT -bränslen med biomassa, kol och CCS. Denna studie bestämde ett pris till vilket anläggningen inte bara skulle vara lönsam, utan också ge en tillräcklig avkastning för att ge en avkastning på 20% på den investering som krävs för att bygga anläggningen.

Detta kapitel beskriver en analys som härleder det erforderliga försäljningspriset (RSP) för FT -dieselbränslen som produceras för att bestämma de ekonomiska genomförbarheten och relativa konkurrenskraften för de olika anläggningsalternativen. En känslighetsanalys utfördes för att avgöra hur regler för koldioxidkontroll, till exempel ett utsläppshandelssystem för transportbränslen, skulle påverka priset på både petroleumdiesel och FT-diesel från de olika anläggningarna. De viktigaste resultaten av dessa analyser var: (1) CTL-anläggningar som är utrustade med CCS är konkurrenskraftiga till råoljepriser så låga som $ 86 per fat och har mindre utsläpp av växthusgaser under livscykeln än petroleum-härledd diesel. Dessa anläggningar blir mer ekonomiskt konkurrenskraftiga när kolpriserna stiger. (2) Den ökade kostnaden för att lägga till enkel CCS är mycket låg (7 cent per gallon) eftersom CO

2capture är en inneboende del av FT -processen. Detta blir det ekonomiskt föredragna alternativet till kolpriser över $ 5/mt CO

2eq.27 (3) BTL -system hindras av begränsad tillgång på biomassa som påverkar den maximala anläggningsstorleken, vilket begränsar potentiella skalfördelar. Detta, i kombination med relativt höga biomassakostnader, resulterar i FT -dieselpriser som är dubbelt så höga som andra konfigurationer: $ 6,45 till $ 6,96/gal jämfört med $ 2,56 till $ 2,82/gal för CTL och 15 wt% CBTL -system utrustade med CCS.Slutsatsen som nåtts baserat på dessa resultat var att både CTL med CCS och 8wt% till 15wt% CBTL med CCS -konfigurationer kan erbjuda de mest pragmatiska lösningarna på landets energistrategidilemma: minskade växthusgasutsläpp som är betydande (5% till 33% under petroleumbaslinjen) vid diesel -RSP som bara är hälften så mycket som BTL -alternativen ($ 2,56 till $ 2,82 per gallon jämfört med $ 6,45 till $ 6,96 per gallon för BTL). Dessa alternativ är ekonomiskt genomförbara när råoljepriset är $ 86 till $ 95 per fat.

Denna ekonomi kan förändras om det finns många billiga biomassakällor, vilket sänker kostnaden för biomassa och förbättrar stordriftsfördelar.

Ekonomi för fasta råvaror indirekta FT -processanläggningar förvirras ytterligare av koldioxidreglering. I allmänhet, eftersom det sannolikt är omöjligt att tillåta en CTL-anläggning utan CCS och CTL+CCS-anläggningar har ett lägre koldioxidavtryck än konventionella bränslen, förväntas koldioxidreglering vara balanspositiv för syntetiskt bränsleproduktion. Men det påverkar ekonomin i olika processkonfigurationer på olika sätt. NETL-studien valde en blandad CBTL-process med 5-15% biomassa tillsammans med kol som den mest ekonomiska i en rad kolpriser och troliga scenarier för framtida regler. På grund av skala och kostnadsbegränsningar gjorde rena BTL -processer inte bra poäng förrän höga kolpriser antogs, men detta kan återigen förbättras med bättre råvaror och effektivare större projekt.

Kinesisk direktkolförflytningsekonomi

Shenhua Group rapporterade nyligen att deras direkta kolförflytningsprocess är konkurrenskraftig med oljepriser över $ 60 per fat. Tidigare rapporter har indikerat en förväntad produktionskostnad på mindre än $ 30 per fat, baserat på en direkt kolförflytningsprocess, och en kolbrytningskostnad på under $ 10/ton. I oktober 2011 var det faktiska kolpriset i Kina så högt som $ 135/ton.

Säkerhetshänsyn

En central faktor för utvecklingen av syntetiskt bränsle är säkerhetsfaktorn för att säkra bränsleförsörjningen från inhemsk biomassa och kol. Nationer som är rika på biomassa och kol kan använda syntetiskt bränsle för att kompensera användningen av petroleumbränsle och utländsk olja.

Miljöhänsyn

Miljöavtrycket för ett givet syntetiskt bränsle varierar kraftigt beroende på vilken process som används, vilket råmaterial som används, vilka föroreningskontroller som används och vad transportsträckan och metoden är för både råvaruanskaffning och distribution av slutprodukter.

På många platser kommer projektutveckling inte att vara möjlig på grund av tillåtna restriktioner om en processdesign väljs som inte uppfyller lokala krav för ren luft, vatten och alltmer livscykelutsläpp.

Utsläpp av växthusgaser i livscykel

Bland olika indirekta FT -tekniker för produktion av syntetiska bränslen varierar potentiella utsläpp av växthusgaser kraftigt. Kol till vätskor ("CTL") utan kolavskiljning och -sekvestrering ("CCS") förväntas resultera i ett betydligt högre koldioxidavtryck än konventionella bränslen (+147%). Å andra sidan kan biomassa-till-vätskor med CCS ge en minskning av växthusgasutsläpp med 358% . Båda dessa anläggningar använder grundläggande förgasning och FT -konvertering av syntetiska bränsletekniker, men de levererar väldigt olika miljöspår.

Generellt sett har CTL utan CCS ett högre avtryck av växthusgaser. CTL med CCS har en 9-15% minskning av utsläppen av växthusgaser i livscykeln jämfört med dieselolja.

CBTL+CCS -anläggningar som blandar biomassa tillsammans med kol samtidigt som kol lägger sig successivt bättre ju mer biomassa som tillsätts. Beroende på typ av biomassa, antaganden om rotlagring och transportlogistik, vid konservativt 40% biomassa tillsammans med kol, uppnår CBTL+CCS -anläggningar ett neutralt livscykelutsläpp av växthusgaser. Med mer än 40% biomassa börjar de bli negativa i livscykeln och lagrar effektivt kol i marken för varje gallon bränslen som de producerar.

I slutändan kan BTL -anläggningar som använder CCS lagra massiva mängder kol samtidigt som de producerar transportbränslen från hållbart producerade biomassa, även om det finns ett antal betydande ekonomiska hinder och några tekniska hinder som måste övervinnas för att möjliggöra utveckling av sådana anläggningar.

Allvarlig hänsyn måste också tas till typen och metoden för råmaterial anskaffning för antingen kol eller biomassa som används i sådana anläggningar, som vårdslös utveckling kunde förvärra miljöproblem som orsakas av bergs avlägsnande gruv- , förändrad markanvändning, gödsel avrinning, mat vs. bränslen oro eller många andra potentiella faktorer. Eller så kunde de inte, beroende helt på projektspecifika faktorer, växt för plant.

En studie från US Department of Energy National Energy Technology Laboratory med mycket mer fördjupad information om CBTL-livscykelutsläpp "Affordable Low Carbon Diesel from Domestic Coal and Biomass".

Hybrid väte-kol-processer har även föreslagits nyligen som en annan sluten kolcykel alternativ, som kombinerar 'ren' el , återvunnet CO, H 2 och fångade CO 2 med biomassa som insignaler som ett sätt att minska biomassan behövs.

Bränsleutsläpp

De bränslen som produceras av de olika syntetiska bränsleprocessen har också ett brett spektrum av potentiella miljöprestanda, även om de tenderar att vara mycket enhetliga baserat på vilken typ av process för syntetiska bränslen som används (dvs utsläppskarakteristiken för utloppsröret hos Fischer -Tropsch diesel tenderar att vara samma, även om deras livscykelutsläpp av växthusgaser kan variera väsentligt baserat på vilken anläggning som producerade bränslet, beroende på råvaror och anläggningsnivåer.)

I synnerhet levererar Fischer – Tropsch diesel- och jetbränslen dramatiska övergripande minskningar av alla viktiga kriterier som föroreningar som SOx, NOx, partiklar och kolväteutsläpp. Dessa bränslen, på grund av deras höga renhet och brist på föroreningar, möjliggör ytterligare användning av avancerad utsläppskontrollutrustning som har visat sig praktiskt taget eliminera HC-, CO- och PM -utsläpp från dieselbilar.

I vittnesmål för underkommittén för energi och miljö från USA: s representanthus följande uttalande gjordes av en senior forskare från Rentech:

FT -bränslen erbjuder många fördelar för luftfartsanvändare. Den första är en omedelbar minskning av partikelutsläpp. FT -jetbränsle har visats i laboratorieförbrännare och motorer för att minska PM -utsläpp med 96% på tomgång och 78% under kryssning. Validering av minskningen av andra turbinmotorutsläpp pågår fortfarande. Samtidigt med PM -minskningarna är en omedelbar minskning av CO

2utsläpp från FT -bränsle. FT -bränslen minskar i sig CO

2 utsläpp eftersom de har högre energiinnehåll per kolhalt i bränslet, och bränslet är mindre tätt än konventionellt jetbränsle så att flygplan kan flyga vidare på samma bränslebelastning.

"Renheten" hos dessa FT-syntetiska bränslen demonstreras ytterligare av det faktum att de är tillräckligt giftfria och miljömässigt godartade för att anses vara biologiskt nedbrytbara. Detta beror främst på att svavel nästan saknas och extremt låga aromatiska halter i bränslet.

Hållbarhet

En oro som ofta väcks om utvecklingen av anläggningar för syntetiska bränslen är hållbarhet. I grund och botten är övergången från olja till kol eller naturgas för produktion av transportbränslen en övergång från en inneboende utarmningsbar geologiskt begränsad resurs till en annan.

En av de positiva kännetecknen för produktion av syntetiska bränslen är förmågan att använda flera råvaror (kol, gas eller biomassa) för att producera samma produkt från samma anläggning. När det gäller hybrid BCTL -anläggningar planerar vissa anläggningar redan att använda en betydande biomassakomponent vid sidan av kol. Med rätt plats med god tillgång på biomassa och tillräckligt höga oljepriser kan anläggningar för syntetiska bränslen övergå från kol eller gas till 100% biomassa. Detta ger en väg framåt mot en förnybar bränslekälla och möjligen mer hållbar, även om anläggningen ursprungligen producerade bränslen enbart från kol, vilket gör infrastrukturen framåtkompatibel även om det ursprungliga fossila råvaran tar slut.

Vissa processer för syntetiska bränslen kan lättare omvandlas till hållbara produktionsmetoder än andra, beroende på vilken processutrustning som väljs. Detta är en viktig konstruktionshänsyn då dessa anläggningar planeras och genomförs, eftersom ytterligare utrymme måste lämnas i anläggningens layout för att tillgodose alla framtida krav på anläggningsändringar när det gäller materialhantering och förgasning som kan vara nödvändigt för att rymma en framtida förändring av produktionsprofilen.

Se även

Referenser

- Synfuel Plants Expand In W. Va (Coal Age, 1 feb 2002)

externa länkar

- Alliance för syntetiska bränslen i Europa

- Gas till vätsketeknik världen över, ACTED Consultants

- Gasifipedia - flytande bränslen

- Synfuel Producers Hit Paydirt! Arkiverad 2005-09-03 på Wayback Machine (NCPA Policy Digest)-en analys av synfuel subventioner i USA

- US DoD lanserar jakten på energisjälvförsörjning Jane's Defense Weekly, 25 september 2006

- Alberta Oil Sands Discovery Center

- Bitumen och syntetisk råolja

- EU -projekt för att konvertera CO

2 till flytande bränslen - Fjärde generationens syntetiska bränslen som använder syntetiskt liv. TED -tal av Craig Venter