Ångkompressionskylning - Vapor-compression refrigeration

Ångkompressionskylning eller ångkomprimeringskylsystem ( VCRS ), där köldmediet genomgår fasförändringar , är en av de många kylcyklerna och är den mest använda metoden för luftkonditionering av byggnader och bilar. Det används också i inhemska och kommersiella kylskåp, storskaliga lager för kyld eller fryst förvaring av livsmedel och kött, kylbilar och järnvägsvagnar och en mängd andra kommersiella och industriella tjänster. Oljeraffinaderier , petrokemiska och kemiska bearbetningsanläggningar och bearbetningsanläggningar för naturgas är bland de många typerna av industrianläggningar som ofta använder stora ångkomprimerade kylsystem. Kaskadkylsystem kan också implementeras med två kompressorer.

Kylning kan definieras som att sänka temperaturen på ett slutet utrymme genom att ta bort värme från det utrymmet och överföra det någon annanstans. En enhet som utför denna funktion kan också kallas luftkonditionering , kylskåp , värmepump för luftvärme , geotermisk värmepump eller kylare ( värmepump ).

Beskrivning av kylsystemet för ångkomprimering

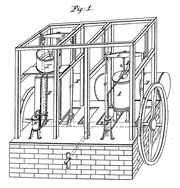

Ångkomprimering använder ett cirkulerande flytande köldmedium som mediet som absorberar och tar bort värme från utrymmet som ska kylas och därefter avvisar den värmen någon annanstans. Figur 1 visar ett typiskt enda-stegs ångkomprimeringssystem. Alla sådana system har fyra komponenter: en kompressor , en kondensor , en mätanordning eller en termisk expansionsventil (även kallad strypventil ) och en förångare. Cirkulerande köldmedium kommer in i kompressorn i det termodynamiska tillståndet som kallas en mättad ånga och komprimeras till ett högre tryck, vilket också resulterar i en högre temperatur. Den varma, komprimerade ångan är sedan i det termodynamiska tillståndet som kallas en överhettad ånga och den är vid en temperatur och ett tryck vid vilket den kan kondenseras med antingen kylvatten eller kylluft som strömmar över spolen eller rören.

Den överhettade ångan passerar sedan genom kondensorn . Det är här värme överförs från det cirkulerande köldmediet till ett externt medium, så att det gasformiga köldmediet kan svalna och kondensera till en vätska. Den avvisade värmen transporteras bort av antingen vattnet eller luften, beroende på kondensatorns typ.

Det kondenserade flytande köldmediet, i det termodynamiska tillståndet som kallas en mättad vätska , ledes därefter genom en expansionsventil där det genomgår en plötslig tryckminskning. Denna tryckminskning resulterar i adiabatisk blixtavdunstning av en del av det flytande köldmediet. Auto-kylningseffekten av den adiabatiska blixtförångningen sänker temperaturen på vätske- och ångkylmedelsblandningen till där det är kallare än temperaturen i det slutna utrymmet som ska kylas.

Den kalla kylvätskan och ångblandningen leds sedan genom spolen eller rören i förångaren. Luft i det slutna utrymmet cirkulerar över spolen eller rören på grund av antingen termisk konvektion eller en fläkt . Eftersom luften är varmare än det kalla flytande köldmediet, överförs värme som kyler luften och orsakar avdunstning av vätskan och återför den till ett gasformigt tillstånd medan den absorberar värme. Medan vätska finns kvar i kylmedelsflödet kommer temperaturen inte att stiga över köldmediets kokpunkt , vilket beror på trycket i förångaren. De flesta system är utformade för att avdunsta allt köldmedium för att säkerställa att ingen vätska återförs till kompressorn.

För att slutföra kylcykeln är kylmedelsångan från förångaren återigen en mättad ånga och leds tillbaka till kompressorn. Med tiden kan förångaren samla is eller vatten från luftfuktigheten . Isen smälter genom avfrostning . Vattnet från den smälta isen eller förångaren droppar sedan i en dropppanna och vattnet förs bort genom tyngdkraften eller en kondensatpump.

Köldmedier

Det urval av arbetsmedium har en betydande inverkan på resultatet av kylningscykler och som sådan har en nyckelroll när det gäller att utforma eller helt enkelt välja en idealisk maskin för en viss uppgift. Ett av de mest utbredda köldmedierna är " Freon ". Freon är ett varumärke för en familj av haloalkan köld tillverkas av DuPont och andra företag. Dessa köldmedier användes vanligen på grund av deras överlägsna stabilitet och säkerhetsegenskaper: de var inte brandfarliga vid rumstemperatur och atmosfärstryck och inte heller uppenbarligen giftiga liksom vätskorna som de ersatte, till exempel svaveldioxid . Haloalkaner är också en storleksordning (er) som är dyrare än brännbara alkaner från petroleum som har liknande eller bättre kylprestanda.

Tyvärr når klor- och fluorhaltiga köldmedier den övre atmosfären när de flyr. I stratosfären bryts ämnen som CFC och HCFC upp på grund av UV- strålning och frigör deras klorfria radikaler. Dessa klorfria radikaler fungerar som katalysatorer vid nedbrytning av ozon genom kedjereaktioner. En CFC -molekyl kan få tusentals ozonmolekyler att brytas ner. Detta orsakar allvarliga skador på ozonskiktet som skyddar jordens yta från solens starka UV -strålning och har visat sig leda till ökade hudcancerhastigheter. Kloret förblir aktivt som katalysator tills och om det inte binder till en annan partikel och bildar en stabil molekyl. CFC-köldmedier i vanlig men avtagande användning inkluderar R-11 och R-12 .

Nyare köldmedier med minskad ozonnedbrytningseffekt som HCFC ( R-22 , används i de flesta hem idag) och HFC ( R-134a , används i de flesta bilar) har ersatt mest CFC-användning. HCFC fasas i sin tur ut enligt Montrealprotokollet och ersätts med fluorkolväten (HFC) som inte innehåller kloratomer . Litet exempel på vanliga HFC i aktuell användning: R-410A (som i sig är en blandning av andra HFC: R-32 och R-125 ); designad för att vara en inmatningsersättning för R-22 i befintliga installationer och R-404A (blandning av HFC: R-125 , R-134a och R-143a , och utvecklades som ett ersättande köldmedium för R-502 och R -22 ). CFC, HCFC och HFC har dock alla mycket stor global uppvärmningspotential (GWP).

Mer godartade köldmedier är för närvarande föremål för forskning, till exempel superkritisk koldioxid , känd som R-744 . Dessa har liknande effektivitet jämfört med befintliga CFC- och HFC-baserade föreningar och har många storleksordningar lägre global uppvärmningspotential. Allmän industri och styrande organ driver mot mer GWP-vänliga köldmedier. I industriella miljöer används ammoniak , liksom gaser som eten , propan , isobutan och andra kolväten (och har egna Rx-sedvanliga nummer), beroende på erforderliga temperaturer och tryck. Många av dessa gaser är tyvärr brandfarliga, explosiva eller giftiga; begränsa deras användning (dvs. välkontrollerad miljö av kvalificerad personal eller en mycket liten mängd köldmedium som används). HFO som kan anses vara HFC med några kol-kolbindningar som är dubbla gränser, visar lovande om att sänka GWP mycket lågt för att inte vara något mer oroande. Under tiden används olika blandningar av befintliga köldmedier för att uppnå erforderliga egenskaper och effektivitet, till en rimlig kostnad och lägre GWP.

Termodynamisk analys av systemet

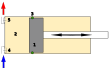

De termodynamik av ångkompressionscykeln kan analyseras på en temperatur mot entropi diagram såsom visas i fig 2. Vid punkten 1 i diagrammet, inträder det cirkulerande kylmediet i kompressorn som en mättad ånga. Från punkt 1 till punkt 2 komprimeras ångan isentropiskt (komprimeras vid konstant entropi) och lämnar kompressorn som en överhettad ånga. Överhettning är mängden värme som tillsätts över kokpunkten.

Från punkt 2 till punkt 3 passerar ångan genom en del av kondensorn som avlägsnar överhettningen genom att kyla ned ångan. Mellan punkt 3 och punkt 4 rör sig ångan genom resten av kondensorn och kondenseras till en mättad vätska. Kondensationsprocessen sker vid väsentligen konstant tryck.

Mellan punkterna 4 och 5 passerar det mättade flytande köldmediet genom expansionsventilen och genomgår en plötslig tryckminskning. Denna process resulterar i avdunstning av adiabatisk blixt och automatisk kylning av en del av vätskan (vanligtvis mindre än hälften av vätskan blinkar). Den adiabatiska avdunstningsprocessen är isenthalpisk (sker vid konstant entalpi ).

Mellan punkterna 5 och 1 passerar det kalla och delvis förångade köldmediet genom spolen eller rören i förångaren där det förångas helt av den varma luften (från det utrymme som kyls) som en fläkt cirkulerar över spolen eller rören i förångaren. Förångaren arbetar vid i huvudsak konstant tryck och kokar bort all tillgänglig vätska där efter tillsats av 4–8 kelvin överhettning till köldmediet för att säkerställa att vätskan har avdunstat helt. Detta är ett skydd för kompressorn, eftersom den inte kan pumpa vätska. Den resulterande köldmediumångan återgår till kompressorinloppet vid punkt 1 för att slutföra den termodynamiska cykeln.

Ovanstående diskussion är baserad på den idealiska ångkomprimeringskylcykeln som inte tar hänsyn till verkliga saker som friktionstryckfall i systemet, liten inre irreversibilitet under komprimering av köldmediumångan eller icke-idealiskt gasbeteende (om något ).

Typer av gaskompressorer

De vanligaste kompressorerna som används vid kylning är kolvkompressorer och kolvkompressorer , men stora kylaggregat eller industriella cykler kan använda roterande skruv eller centrifugalkompressorer . Varje applikation föredrar en eller annan på grund av problem med storlek, buller, effektivitet och tryck. Kompressorer beskrivs ofta som antingen öppna, hermetiska eller halvhermetiska, för att beskriva hur kompressorn och/eller motorn är placerad i förhållande till kylmediet som komprimeras. Variationer av motor-/kompressortyper kan leda till följande konfigurationer:

- Hermetisk motor, hermetisk kompressor

- Hermetisk motor, halvhermetisk kompressor

- Öppen motor (remdriven eller nära kopplad), hermetisk kompressor

- Öppen motor (remdriven eller nära kopplad), halvhermetisk kompressor

Typiskt i hermetiska och de flesta semi-hermetiska kompressorer (ibland kända som tillgängliga hermetiska kompressorer) är kompressorn och motorn som driver kompressorn integrerade och fungerar i köldmediesystemet. Motorn är hermetisk och är konstruerad för att driva och kylas av när kylmediet komprimeras. Den uppenbara nackdelen med hermetiska motorkompressorer är att motordriften inte kan underhållas på plats och hela kompressorn måste tas bort om en motor går sönder. En ytterligare nackdel är att utbrända lindningar kan förorena hela kylsystem som kräver att systemet pumpas ner helt och kylmedlet byts ut.

En öppen kompressor har en motordrift som ligger utanför kylsystemet och ger drivning till kompressorn med hjälp av en ingångsaxel med lämpliga packningstätningar. Öppna kompressormotorer är vanligtvis luftkylda och kan ganska enkelt bytas ut eller repareras utan avgasning av kylsystemet. Nackdelen med denna typ av kompressor är ett fel på axeltätningarna, vilket leder till förlust av köldmedium.

Öppna motorkompressorer är i allmänhet lättare att kyla (med hjälp av omgivande luft) och tenderar därför att vara enklare i design och mer tillförlitliga, särskilt i högtrycksapplikationer där komprimerade gastemperaturer kan vara mycket höga. Men användningen av vätskeinjektion för ytterligare kylning kan i allmänhet övervinna detta problem i de flesta hermetiska motorkompressorer.

Kolvkompressorer

Ställdonskompressorer är kompressorer med positiv förskjutning i kolvform.

Roterande skruvkompressorer

Roterande skruvkompressorer är också kompressorer med positiv förskjutning. Två ingreppsskruvrotorer roterar i motsatta riktningar, fångar upp köldmediumånga och reducerar kylmedlets volym längs rotorerna till utmatningspunkten.

Små enheter är inte praktiska på grund av bakläckage men stora enheter har mycket hög effektivitet och flödeskapacitet.

Centrifugalkompressorer

Centrifugalkompressorer är dynamiska kompressorer. Dessa kompressorer höjer trycket i köldmediet genom att ge hastighet eller dynamisk energi, med hjälp av ett roterande pumphjul och omvandla det till tryckenergi.

Centrifugalkompressoröverspänning

Kylaggregat med centrifugalkompressorer har en 'Centrifugal Compressor Map' som visar "överspänningsledningen" och "chokelinjen". För samma kapacitetsbetyg, över ett större driftsförhållande, har kylaggregat med kompressor med lägre hastighet med större diameter en bredare 'Centrifugal Compressor Map' och upplever överspänningsförhållanden som är mindre än de med mindre diameter, billigare, högre hastighetskompressorer . Kompressorer med högre diameter och högre hastighet har en plattare kurva.,

När kylmedlets flödeshastighet minskar, ändrar vissa kompressorer gapet mellan pumphjulet och volutet för att bibehålla rätt hastighet för att undvika överspänningsförhållanden.

Rulla kompressorer

Rullkompressorer är också kompressorer med positiv förskjutning. Köldmediet komprimeras när en spiral kretsar runt en andra stationär spiral, vilket skapar mindre och mindre fickor och högre tryck. När köldmediet har tömts trycks det helt.

Andra

Axialflödeskompressor för en jetmotor

Kompressorsmörjning

För att smörja kompressorns rörliga delar, tillsätts olja till köldmediet under installation eller idrifttagning. Oljetypen kan vara mineral eller syntetisk för att passa kompressortypen, och kan också väljas för att inte reagera med köldmedietypen och andra komponenter i systemet. I små kylsystem får oljan cirkulera genom hela kretsen, men man måste vara noga med att konstruera rörledningen och komponenter så att olja kan rinna tillbaka under gravitation till kompressorn. I större mer distribuerade system, särskilt i detaljhandelskylning, fångas oljan normalt upp vid en oljeseparator omedelbart efter kompressorn och levereras i sin tur igen, av ett oljenivåhanteringssystem, tillbaka till kompressorn (erna). Oljeavskiljare är inte 100% effektiva så systemledningar måste fortfarande vara konstruerade så att olja kan rinna tillbaka genom gravitation till oljeseparatorn eller kompressorn.

Vissa nyare kompressortekniker använder magnetiska lager eller luftlager och kräver ingen smörjning, till exempel Danfoss Turbocor -sortiment av centrifugalkompressorer. Att undvika behovet av oljesmörjning och konstruktionskraven och tillbehör som är förknippade med det, förenklar utformningen av köldmediesystemet, ökar värmeöverföringskoefficienten i förångare och kondensatorer, eliminerar risken för att köldmedium förorenas med olja och minskar underhållskraven.

Kontrollera

I enkla kommersiella kylsystem styrs kompressorn normalt av en enkel tryckströmställare, med expansionen utförd av ett kapillarrör eller en termisk expansionsventil . I mer komplexa system, inklusive flera kompressorinstallationer, är användningen av elektroniska reglage typisk, med justerbara börvärden för att styra trycket vid vilket kompressorer skär in och stängs av, och temperaturkontroll med hjälp av elektroniska expansionsventiler.

Förutom de operativa kontrollerna används normalt separata högtrycks- och lågtrycksbrytare för att ge sekundärt skydd till kompressorerna och andra komponenter i systemet från att fungera utanför säkra parametrar.

I mer avancerade elektroniska styrsystem använder man flytande huvudtryck och proaktivt sugtryck, kontrollrutiner gör att kompressordriften kan justeras för att exakt uppfylla olika kylbehov samtidigt som energiförbrukningen minskar.

Andra funktioner och fakta av intresse

Det schematiska diagrammet över ett ettstegs kylsystem som visas i figur 1 inkluderar inte andra utrustningsartiklar som skulle finnas i ett stort kommersiellt eller industriellt ångkompressionssystem, såsom:

- Ett horisontellt eller vertikalt tryckkärl , utrustat invändigt med avskiljare , mellan förångaren och kompressorns inlopp för att fånga upp och ta bort eventuell kvarvarande vätska i köldmediumångan eftersom vätska kan skada kompressorn. Sådana ång-vätskeseparatorer kallas oftast "sugledningsackumulatorer". (I andra industriella processer kallas de "kompressorsugfat" eller "knockout -krukor".)

- Stora kommersiella eller industriella kylsystem kan ha flera expansionsventiler och flera förångare för att kyla flera slutna utrymmen eller rum. I sådana system kan det kondenserade flytande köldmediet ledas in i ett tryckkärl, kallat en mottagare, från vilket flytande köldmedium tas ut och ledas genom flera rörledningar till de flera expansionsventilerna och förångarna.

- Filtertorkar, installerade före kompressorerna för att fånga upp fukt eller föroreningar i systemet och därmed skydda kompressorerna från inre skador

- Vissa kylenheter kan ha flera steg som kräver användning av flera kompressorer i olika arrangemang.

I större delen av världen, den kylkapaciteten är kylsystem mätt i watt . Vanliga luftkonditioneringsenheter för bostäder varierar i kapacitet från 3,5 till 18 kilowatt . I några få länder mäts det i " ton kylning ", med vanliga luftkonditioneringsenheter för bostäder från cirka 1 till 5 ton kylning.

Ansökningar

| Kylapplikation | Korta beskrivningar | Typiska kylskåp som används |

|---|---|---|

| Hushållskylning | Apparater som används för att förvara mat i bostäder | R-600a, R-134a, R-22 , |

| Kommersiell kylning | Håller och visar frysta och färska livsmedel i butiker | R-134a, R-404A, R-507 |

| Livsmedelsbehandling och kylförvaring | Utrustning för att bevara, bearbeta och lagra mat från dess källa till grossistdistributionspunkten | R-123, R-134a, R-407C, R-410A, R-507 |

| Industriell kylning | Stor utrustning, vanligtvis 25 kW till 30 MW, används för kemisk bearbetning, kylförvaring, livsmedelsbearbetning, byggnad och fjärrvärme och kyla | R-123, R-134a, R-404A, R-407C, R-507, R-717 |

| Transportkylning | Utrustning för att bevara och lagra varor, främst livsmedel, under vägtransport, järnväg, flyg och sjö | R-134a, R-407C, R-410A |

| Elektronisk kylning | Lågtemperaturkylning av CMOS-kretsar och andra komponenter i stora datorer och servrar | R-134a, R-404A, R-507 |

| Medicinsk kylning | R-134a, R-404A, R-507 | |

| Kryogen kylning | Etylen , propan , kväve , helium |

Ekonomisk analys

Fördelar

- Mycket mogen teknik.

- Ganska billigt.

- Kan drivas direkt med mekanisk energi (vatten, bil eller lastbilsmotor) eller med elektrisk energi.

- Effektivt upp till 60% av Carnots teoretiska gräns (utvärderat under ASHRAE -testförhållanden: avdunstningstemperatur på -23,3 ° C, kondenseringstemperatur på 54,4 ° C och omgivningstemperatur på 32 ° C) baserat på några av de bästa kommersiellt tillgängliga kompressorerna, som tillverkas av tillverkarna Danfoss , Matsushita , Copeland , Embraco , Bristol och Tecumseh . Många kylsystem använder emellertid kompressorer som har en lägre verkningsgrad på mellan 40 och 55%, eftersom de 60% effektiva kostar nästan dubbelt så mycket som de med lägre verkningsgrad.

Nackdelar

Många system använder fortfarande HCFC -köldmedier , vilket bidrar till utarmning av jordens ozonskikt . I länder som följer Montrealprotokollet ska HCFC fasas ut och ersätts till stor del av ozonvänliga HFC . System som använder HFC -köldmedier tenderar dock att vara något mindre effektiva än system som använder HCFC. HFC har också en extremt stor global uppvärmningspotential , eftersom de stannar i atmosfären i många år och fångar värme mer effektivt än koldioxid .

Med den slutgiltiga utfasningen av HCFC redan en säkerhet, blir alternativa icke- haloalkankylmedel allt populärare. I synnerhet en gång övergivna köldmedier som kolväten ( butan till exempel) och CO 2 återkommer till mer omfattande användning. Till exempel använde Coca-Colas automater vid fotbolls-VM 2006 i Tyskland kylning med CO 2 . Ammoniak (NH 3 ) är ett av de äldsta köldmedierna, med utmärkt prestanda och i princip inga föroreningsproblem. Emellertid har ammoniak två nackdelar: det är giftigt och det är oförenligt med kopparrör.

Historia

År 1805 beskrev den amerikanska uppfinnaren Oliver Evans en stängd ångkomprimerad kylcykel för isproduktion av eter under vakuum. Värme skulle avlägsnas från miljön genom att återvinna förångat köldmedium, där det skulle röra sig genom en kompressor och kondensor , och så småningom skulle återgå till en flytande form för att upprepa kylprocessen igen. Någon sådan kylenhet byggdes dock inte av Evans.

År 1834 byggde en amerikansk expatriat till Storbritannien, Jacob Perkins , det första fungerande ångkomprimerade kylsystemet i världen. Det var en sluten cykel som kunde fungera kontinuerligt, som han beskrev i sitt patent:

- Jag har möjlighet att använda flyktiga vätskor i syfte att producera kylning eller frysning av vätskor, men samtidigt ständigt kondensera sådana flyktiga vätskor och ta dem i drift igen utan avfall.

Hans prototypsystem fungerade även om det inte lyckades kommersiellt.

Ett liknande försök gjordes 1842 av den amerikanska läkaren John Gorrie , som byggde en fungerande prototyp, men det var ett kommersiellt misslyckande. Amerikanska ingenjören Alexander Twining tog ett brittiskt patent 1850 för ett ångkompressionssystem som använde eter.

Det första praktiska kylsystemet för ångkomprimering byggdes av James Harrison , en brittisk journalist som hade emigrerat till Australien . Hans patent från 1856 gällde ett ångkompressionssystem med eter, alkohol eller ammoniak. Han byggde en mekanisk ismaskin 1851 på floden Barwon vid Rocky Point i Geelong , Victoria , och hans första kommersiella ismaskin följde 1854. Harrison introducerade också kommersiell ångkomprimeringskylning till bryggerier och köttförpackningar hus och 1861 var ett tiotal av hans system i drift i Australien och England.

Det första gasabsorberande kylsystemet med gasformig ammoniak löst i vatten (kallat "aqua -ammoniak") utvecklades av Ferdinand Carré i Frankrike 1859 och patenterades 1860. Carl von Linde , ingenjörsprofessor vid Technological University München i Tyskland, patenterade en förbättrad metod för flytande gaser 1876. Hans nya process möjliggjorde användning av gaser som ammoniak , svaveldioxid SO

2Och metylklorid (CH 3 Cl) som köldmedier och de var allmänt används för detta ändamål till den sena 1920-talet.

Se även

- Absorptionskylskåp

- Luftkonditionering

- Avdunstning av blixt

- Värmepump

- Värme, ventilation och luftkonditionering (HVAC)

- Magnetisk kylning

- Kylmedel

- Kylning

- Kylcykel

- Arbetsvätska

Referenser

Vidare läsning

- Yunus A. Cengel och Michael A. Boles (2008). Thermodynamics: An Engineering Approach (6: e upplagan). McGraw-Hill. ISBN 978-0-07-352921-9.