Skärmad metallbågsvetsning - Shielded metal arc welding

Skärmad metallbågsvetsning ( SMAW ), även känd som manuell metallbågsvetsning ( MMA eller MMAW ), flussskärmad bågsvetsning eller informellt som sticksvetsning , är en manuell bågsvetsningsprocess som använder en förbrukningsbar elektrod täckt med ett flöde för att lägga svetsen .

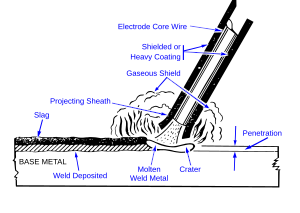

En elektrisk ström , i form av antingen växelström eller likström från en svetsströmförsörjning , används för att bilda en elektrisk båge mellan elektroden och metallerna som ska sammanfogas . Arbetsstycket och elektroden smälter och bildar en pool av smält metall ( svetsbassäng ) som svalnar för att bilda en skarv. När svetsen läggs sönderfaller elektrodens flödesbeläggning och avger ångor som fungerar som skyddsgas och ger ett lager slagg , som båda skyddar svetsområdet från atmosfärisk kontaminering.

På grund av processens mångsidighet och enkelheten i dess utrustning och drift är skärmad metallbågsvetsning en av världens första och mest populära svetsprocesser. Den dominerar andra svetsprocesser inom underhålls- och reparationsindustrin, och även om svetsning med flödeskärnor växer i popularitet, fortsätter SMAW att användas flitigt i konstruktionen av tunga stålkonstruktioner och i industriell tillverkning. Processen används främst för att svets järn och stål (inklusive rostfritt stål ), men aluminium , nickel och kopparlegeringar kan också svetsas med denna metod.

Utveckling

Efter upptäckten av den kortpulserade ljusbågen 1800 av Humphry Davy och av den kontinuerliga ljusbågen 1802 av Vasily Petrov skedde det lite utveckling inom elsvetsning tills Auguste de Méritens utvecklade en kolbågfackla som patenterades 1881.

I 1885, Nikolay Benardos och Stanisław Olszewski utvecklade kol bågsvetsning , erhålla amerikanska patent från 1887 visar en rudimentär elektrodhållare. År 1888 uppfanns den förbrukningsbara metallelektroden av Nikolay Slavyanov . Senare under 1890, CL Coffin mottagen US patent 428.459 för hans bågsvetsning metod som utnyttjade en metallelektrod. Processen, liksom SMAW, deponerade smält elektrodmetall i svetsen som fyllmedel.

Runt 1900 släppte Arthur Percy Strohmenger och Oscar Kjellberg de första belagda elektroderna. Strohmenger används lera och kalk beläggning för att stabilisera ljusbågen, medan Kjellberg doppas järntråd i blandningar av karbonater och silikater för att belägga elektroden. År 1912 släppte Strohmenger en kraftigt belagd elektrod, men höga kostnader och komplexa produktionsmetoder hindrade dessa tidiga elektroder från att vinna popularitet. År 1927 reducerade utvecklingen av en extruderingsprocess kostnaden för beläggningselektroder samtidigt som tillverkarna kunde producera mer komplexa beläggningsblandningar avsedda för specifika applikationer. På 1950 -talet introducerade tillverkarna järnpulver i flussbeläggningen, vilket gjorde det möjligt att öka svetshastigheten.

År 1945 beskrev Karl Kristian Masden en automatiserad variant av SMAW, nu känd som gravitationssvetsning . Det blev kort populärt på 1960 -talet efter att ha fått publicitet för dess användning på japanska varv men idag är dess tillämpningar begränsade. En annan lite använd variant av processen, känd som smällare för smällare , utvecklades ungefär samtidigt av George Hafergut i Österrike . År 1964 utvecklades lasersvetsning i Bell Laboratory med avsikt att använda denna teknik som ett kommunikationsverktyg. På grund av den stora energikraften i kombination med det lilla fokusområdet blev denna laser en kraftfull värmekälla för skärning och verktyg.

Drift

För att träffa ljusbågen bringas elektroden i kontakt med arbetsstycket genom en mycket lätt beröring av elektroden mot basmetallen. Elektroden dras sedan något tillbaka. Detta initierar ljusbågen och därmed smältningen av arbetsstycket och den förbrukningsbara elektroden, och orsakar att droppar av elektroden passerar från elektroden till svetsbassängen . Att slå en båge, som varierar mycket beroende på elektrod och arbetsstyckssammansättning, kan vara den svåraste färdigheten för nybörjare. Elektrodens orientering mot arbetsstycket är där mest snubblar, om elektroden hålls i en vinkelrätt mot arbetsstycket kommer spetsen troligen att fastna vid metallen som kommer att smälta elektroden till arbetsstycket vilket får den att värmas upp mycket snabbt. Spetsen på elektroden måste ha en lägre vinkel mot arbetsstycket, vilket gör att svetsbassängen kan rinna ut ur bågen. När elektroden smälter sönderfaller flödeshöljet och avger skyddsgaser som skyddar svetsområdet från syre och andra atmosfäriska gaser. Dessutom ger flussmedlet smält slagg som täcker fyllmedlet när det rör sig från elektrod till svetsbassängen. En gång en del av svetsbassängen flyter slaggen upp till ytan och skyddar svetsen från kontaminering när den stelnar. När den är härdad måste den hackas bort för att avslöja den färdiga svetsen. När svetsningen fortskrider och elektroden smälter måste svetsaren regelbundet sluta svetsa för att ta bort den kvarvarande elektrodstubben och sätta in en ny elektrod i elektrodhållaren. Denna aktivitet, i kombination med att hugga bort slaggen, minskar den tid som svetsaren kan lägga på att lägga svetsen, vilket gör SMAW till en av de minst effektiva svetsprocesserna. I allmänhet är operatörsfaktorn, eller andelen av operatörens tid som läggs på svetsning, cirka 25%.

Den faktiska svetstekniken som används beror på elektroden, arbetsstyckets sammansättning och fogen som svetsas. Valet av elektrod och svetsläge bestämmer också svetshastigheten. Platsvetsar kräver minst operatörskunskap och kan göras med elektroder som smälter snabbt men stelnar långsamt. Detta medger högre svetshastigheter.

Lutande, vertikal eller uppochnedvänd svetsning kräver mer operatörskunskap och kräver ofta användning av en elektrod som stelnar snabbt för att förhindra att den smälta metallen rinner ut ur svetsbassängen. Detta innebär emellertid i allmänhet att elektroden smälter mindre snabbt, vilket ökar tiden som krävs för att lägga svetsen.

Kvalitet

De vanligaste kvalitetsproblemen i samband med SMAW inkluderar svetsstänk, porositet, dålig sammansmältning, grund penetration och sprickbildning.

Svetsstänk, även om det inte påverkar svetsens integritet, skadar dess utseende och ökar rengöringskostnaderna. Sekundära efterbehandlingstjänster krävs ofta på grund av det estetiska utseendet som orsakas av förekomsten av smält stänk. Det kan orsakas av alltför hög ström, en lång båge eller bågslag , ett tillstånd associerat med likström som kännetecknas av att den elektriska bågen avböjs från svetsbassängen med magnetiska krafter. Bågslag kan också orsaka porositet i svetsen, liksom ledföroreningar, hög svetshastighet och en lång svetsbåge, särskilt när elektroder med lågt väteinnehåll används.

Porositet, ofta inte synlig utan användning av avancerade icke -destruktiva testmetoder, är ett allvarligt problem eftersom det kan försvaga svetsen. Porositet orsakas när den gasformiga skärmen inte tillräckligt skyddade den smälta svetsmetallen medan pärlan läggs eller medan den svalnar. Det som händer är att svetspärlan är överexponerad för och absorberar kväve, syre och väte från atmosfären. När en porös svets svalnar frigörs de nyabsorberade gasformiga molekylerna och svetsaren lämnas kvar med en porös svetspärla. En annan defekt som påverkar svetsens styrka är dålig fusion, även om den ofta är lätt synlig. Det orsakas av låg ström, förorenade fogytor eller användning av en felaktig elektrod.

Kort penetration, en annan nackdel för svetsstyrkan, kan åtgärdas genom att minska svetshastigheten, öka strömmen eller använda en mindre elektrod. Vilka som helst av dessa svetsstyrka-relaterade defekter kan göra svetsen benägen att spricka, men andra faktorer är också inblandade. Högt innehåll av kol, legeringar eller svavel i basmaterialet kan leda till sprickbildning, särskilt om elektroder med låg vätehalt och förvärmning inte används. Vidare bör arbetsstyckena inte vara alltför fasthållna, eftersom detta inför restspänningar i svetsen och kan orsaka sprickbildning när svetsen svalnar och dras ihop.

Säkerhet

SMAW -svetsning, precis som andra svetsmetoder, kan vara en farlig och ohälsosam metod om rätt försiktighetsåtgärder inte vidtas. Processen använder en öppen elektrisk ljusbåge, vilket innebär risk för brännskador som förhindras av personlig skyddsutrustning i form av tunga läderhandskar och lång ärm jackor. Dessutom kan ljusstyrkan i svetsområdet leda till ett tillstånd som kallas bågöga , där ultraviolett ljus orsakar inflammation i hornhinnan och kan bränna näthinnorna i ögonen. Svets hjälmar med mörkt ansikte plattor användas för att undvika denna exponering, och på senare år har nya hjälmmodeller tagits fram som har en frontplatta som själv mörknar vid exponering för höga halter av UV-ljus. För att skydda åskådare, särskilt i industriella miljöer, omsluter ofta genomskinliga svetsgardiner svetsområdet. Dessa gardiner, gjorda av en plastfilm av polyvinylklorid , skyddar arbetare i närheten från exponering för UV -ljuset från ljusbågen, men bör inte användas för att ersätta filterglaset som används i hjälmar.

Dessutom är förångning metall och flödes material utsätter svetsare till farliga gaser och partikelformigt materia. Den rök som produceras innehåller partiklar av olika typer av oxider . Storleken på partiklarna i fråga tenderar att påverka rökens toxicitet , med mindre partiklar som utgör en större fara. Dessutom kan gaser som koldioxid och ozon bildas, vilket kan vara farligt om ventilationen är otillräcklig. Några av de senaste svetsmaskerna är utrustade med en elektrisk fläkt för att sprida skadliga ångor.

Applikation och material

Skärmad metallbågsvetsning är en av världens mest populära svetsprocesser och står för över hälften av all svetsning i vissa länder. På grund av sin mångsidighet och enkelhet är den särskilt dominerande inom underhålls- och reparationsindustrin och används mycket i konstruktionen av stålkonstruktioner och i industriell tillverkning. Under de senaste åren har dess användning minskat eftersom flödeskärnig bågsvetsning har expanderat i byggindustrin och gasmetallbågsvetsning har blivit mer populär i industriella miljöer. Men på grund av den låga utrustningskostnaden och den stora tillämpbarheten kommer processen sannolikt att förbli populär, särskilt bland amatörer och små företag där specialiserade svetsprocesser är oekonomiska och onödiga.

SMAW används ofta för att svetsa kolstål , låg- och höglegerat stål , rostfritt stål, gjutjärn och segjärn . Även om det är mindre populärt för icke-järnhaltiga material, kan det användas på nickel och koppar och deras legeringar och i sällsynta fall på aluminium. Tjockleken på det material som svetsas begränsas främst av svetsarens skicklighet, men sjunker sällan under 1,5 mm (0,06 tum). Ingen övre gräns existerar: med korrekt fogförberedelse och användning av flera passager kan material med praktiskt taget obegränsade tjocklekar sammanfogas. Dessutom kan SMAW användas beroende på vilken elektrod som används och svetsarens skicklighet.

Utrustning

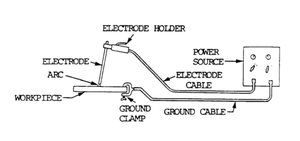

Metallbågsvetsning utrustning består typiskt av en konstant strömsvetskraftaggregat och en elektrod, med en elektrodhållare, en jordklämma, och svetsning kablar (även känd som svets leads) som förbinder de två.

Strömförsörjning

Strömförsörjningen som används i SMAW har konstant strömeffekt, vilket säkerställer att strömmen (och därmed värmen) förblir relativt konstant, även om ljusbågsavståndet och spänningen ändras. Detta är viktigt eftersom de flesta tillämpningar av SMAW är manuella, vilket kräver att en operatör håller i ficklampan. Att upprätthålla ett lämpligt stabilt bågavstånd är svårt om en konstant spänningskälla används istället, eftersom det kan orsaka dramatiska värmevariationer och göra svetsningen svårare. Eftersom strömmen inte hålls absolut konstant kan skickliga svetsare som utför komplicerade svetsar dock variera ljusbågslängden för att orsaka mindre fluktuationer i strömmen.

SMAW -systemets föredragna polaritet beror främst på vilken elektrod som används och svetsens önskade egenskaper. Likström med en negativt laddad elektrod (DCEN) får värme att byggas upp på elektroden, vilket ökar elektrodens smälthastighet och minskar svetsens djup. Om du vänder polariteten så att elektroden är positivt laddad (DCEP) och arbetsstycket negativt laddas ökar svetspenetrationen. Med växelström ändras polariteten över 100 gånger per sekund, vilket skapar en jämn värmefördelning och ger en balans mellan elektrodens smälthastighet och penetration.

Typiskt, den utrustning som används för SMAW består av en nedtransformator och för likströms modeller en likriktare , som omvandlar växelström till likström. Eftersom strömmen som normalt tillförs svetsmaskinen är högspänningsväxelström, används svetstransformatorn för att minska spänningen och öka strömmen. Som ett resultat, i stället för 220 V vid 50 A , till exempel, är transformatorn som levereras cirka 17–45 V vid strömmar upp till 600 A. Ett antal olika typer av transformatorer kan användas för att producera denna effekt, inklusive flera spole- och invertermaskiner , var och en använder en annan metod för att manipulera svetsströmmen. Multispoltypen justerar strömmen genom att antingen variera antalet varv i spolen (i transformatorer av kran-typ) eller genom att variera avståndet mellan primära och sekundära spolar (i rörlig spole eller rörlig kärntransformator). Inverters, som är mindre och därmed mer portabla, använder elektroniska komponenter för att ändra de nuvarande egenskaperna.

Elektriska generatorer och generatorer används ofta som bärbara svetsaggregat, men på grund av lägre effektivitet och högre kostnader används de mindre ofta i industrin. Underhåll tenderar också att bli svårare på grund av komplexiteten i att använda en förbränningsmotor som kraftkälla. Men i en mening är de enklare: användningen av en separat likriktare är onödig eftersom de kan tillhandahålla antingen AC eller DC. De motordrivna enheterna är dock mest praktiska vid fältarbete där svetsningen ofta måste utföras utanför dörrar och på platser där svetsare av transformatortyp inte är användbara eftersom det inte finns någon strömkälla att transformera.

I vissa enheter är generatorn i huvudsak densamma som den som används i bärbara generatoraggregat som används för att leverera nätström, modifierad för att producera en högre ström vid en lägre spänning men fortfarande vid 50 eller 60 Hz nätfrekvens. I enheter av högre kvalitet används en generator med fler poler och levererar ström vid en högre frekvens, till exempel 400 Hz. Den mindre tid som högfrekvensvågformen spenderar nära noll gör det mycket lättare att slå och bibehålla en stabil båge än med de billigare nätfrekvenssatserna eller nätfrekventa nätdrivna enheterna.

Elektrod

Valet av elektrod för SMAW beror på ett antal faktorer, inklusive svetsmaterial, svetsläge och önskade svetsegenskaper. Elektroden är belagd i en metallblandning som kallas flux, som avger gaser när den sönderdelas för att förhindra svetsföroreningar, introducerar deoxidatorer för att rena svetsen, får svetsskyddande slagg att bildas, förbättrar bågstabiliteten och ger legeringselement för att förbättra svetskvalitet. Elektroder kan delas in i tre grupper-de som är avsedda att smälta snabbt kallas "snabbfyllnings" -elektroder, de som är utformade för att stelna snabbt kallas "snabbfrysning" -elektroder och mellanliggande elektroder går under namnet "fyllningsfrysning" eller " snabbföljande "elektroder. Snabbfyllningselektroder är utformade för att smälta snabbt så att svetshastigheten kan maximeras, medan snabbfryselektroderna levererar fyllmaterial som stelnar snabbt, vilket gör svetsning i olika lägen möjlig genom att förhindra att svetsbassängen förskjuts avsevärt innan den stelnar.

Elektrodkärnans sammansättning är i allmänhet liknande och ibland identisk med basmaterialets. Men även om det finns ett antal möjliga alternativ kan en liten skillnad i legeringskompositionen starkt påverka egenskaperna hos den resulterande svetsen. Detta gäller särskilt legerade stål som HSLA -stål . På samma sätt används ofta elektroder med kompositioner som liknar basmaterialen för svetsning av icke -järnhaltiga material som aluminium och koppar. Ibland är det emellertid önskvärt att använda elektroder med kärnmaterial som skiljer sig väsentligt från basmaterialet. Till exempel används elektroder av rostfritt stål ibland för att svetsa två bitar av kolstål och används ofta för att svetsa arbetsstycken i rostfritt stål med kolstålsarbetsstycken.

Elektrodbeläggningar kan bestå av ett antal olika föreningar, inklusive rutil , kalciumfluorid , cellulosa och järnpulver. Rutile elektroder, belagda med 25% –45% TiO 2 , kännetecknas av användarvänlighet och bra utseende av den resulterande svetsen. De skapar dock svetsar med högt väteinnehåll, vilket uppmuntrar sprödhet och sprickbildning. Elektroder som innehåller kalciumfluorid (CaF 2 ), ibland kända som basiska eller lågväteelektroder, är hygroskopiska och måste förvaras under torra förhållanden. De producerar starka svetsar, men med en grov och konvex formad fogyta. Elektroder belagda med cellulosa, särskilt i kombination med rutil, ger djup svetsinträngning, men på grund av deras höga fuktinnehåll måste speciella procedurer användas för att förhindra överdriven risk för sprickbildning. Slutligen är järnpulver ett vanligt beläggningsadditiv som ökar hastigheten med vilken elektroden fyller svetsfogen, upp till dubbelt så snabbt.

För att identifiera olika elektroder etablerade American Welding Society ett system som tilldelar elektroder med ett fyr- eller femsiffrigt nummer. Täckta elektroder av mjukt eller låglegerat stål bär prefixet E , följt av deras nummer. De första två eller tre siffrorna i numret anger svetsmetallens draghållfasthet, i tusen pund per kvadrattum (ksi). Den näst sista siffran identifierar i allmänhet svetslägena som är tillåtna med elektroden, vanligtvis med värdena 1 (normalt snabbfrysningselektroder, vilket innebär svetsning med alla lägen) och 2 (normalt snabbfyllbara elektroder, endast horisontell svetsning). Svetsström och typ av elektrodskydd specificeras av de två sista siffrorna tillsammans. När så är tillämpligt används ett suffix för att beteckna legeringselementet som elektroden bidrar med.

Vanliga elektroder inkluderar E6010, en snabbfryst, allpositionelektrod med en minsta draghållfasthet på 60 ksi (410 MPa ) som drivs med DCEP och ger djup svetspenetration med en kraftig båge som kan brinna genom lätt rost eller oxider på arbetsstycket. E6011 är liknande förutom dess flussbeläggning gör att den kan användas med växelström utöver DCEP. E7024 är en snabbfyllningselektrod, som främst används för att göra platta eller horisontella filetsvetsar med AC, DCEN eller DCEP. Exempel på fyll-fryselektroder är E6012, E6013 och E7014, som alla ger en kompromiss mellan snabba svetshastigheter och svetsning i alla lägen.

Processvariationer

Även om SMAW nästan uteslutande är en manuell bågsvetsningsprocess, finns det en anmärkningsvärd processvariation, känd som gravitationssvetsning eller tyngdbågssvetsning. Det fungerar som en automatiserad version av den traditionella skärmade metallbågsvetsningsprocessen, med en elektrodhållare fäst vid en lutande stång längs svetsens längd. När den väl har börjat fortsätter processen tills elektroden är förbrukad, vilket gör det möjligt för operatören att hantera flera tyngdkraftssvetssystem. Elektroderna som används (ofta E6027 eller E7024) är kraftigt belagda med flussmedel och är vanligtvis 71 cm (28 tum) långa och cirka 6,35 mm (0,25 tum) tjocka. Liksom i manuell SMAW används en konstant ström svetsning med antingen negativ polaritet likström eller växelström. På grund av en ökning av användningen av halvautomatiska svetsprocesser, såsom flödeskärnig bågsvetsning, har tyngdkraftssvetsningens popularitet sjunkit eftersom dess ekonomiska fördel gentemot sådana metoder ofta är minimal. Andra SMAW-relaterade metoder som används ännu mindre ofta inkluderar smällsvetsning, en automatisk metod för att göra rump- och filetsvetsar och massiv elektrodsvetsning, en process för svetsning av stora komponenter eller strukturer som kan avsätta upp till 27 kg (60 lb) svetsmetall per timme.

Anteckningar

Referenser

- Cary, Howard B .; Helzer, Scott C. (2005), Modern Welding Technology , Upper Saddle River, New Jersey: Pearson Education, ISBN 978-0-13-113029-6

- Jeffus, Larry (1999), Welding: Principles and Applications (4: e upplagan), Albany, New York: Thomson Delmar, ISBN 978-0-8273-8240-4

- Lincoln Electric (1994), The Procedure Handbook of Arc Welding , Cleveland, Ohio: Lincoln Electric, ISBN 978-99949-25-82-7

- Miller Electric Mfg Co (2013). Riktlinjer för skärmad metallbågsvetsning (SMAW) (PDF) . Appleton, Wisconsin : Miller Electric Mfg Co. Arkiverad från originalet (PDF) 2015-12-08.

- Weman, Klas (2003), Svetsprocesshandbok , New York: CRC Press, ISBN 978-0-8493-1773-6