Formning - Formwork

Formen är tillfälliga eller permanenta formar i vilka betong eller liknande material hälls. I samband med betong, den falsework stöder forman formarna.

Typer

Formen finns i flera typer:

- Traditionell träformning . Formen är byggd på plats av trä och plywood eller fuktresistent spånskiva . Det är lätt att producera men tidskrävande för större konstruktioner, och plywoodskivan har en relativt kort livslängd. Det används fortfarande flitigt där arbetskostnaderna är lägre än kostnaderna för att anskaffa återanvändbar formning. Det är också den mest flexibla formen, så även där andra system används kan komplicerade sektioner använda den.

- Konstruerat formsystem . Denna form är byggd av prefabricerade moduler med en metallram (vanligtvis stål eller aluminium ) och täckt på applikationssidan ( betong ) med material med önskad ytstruktur (stål, aluminium , trä, etc.). De två stora fördelarna med formsystem, jämfört med traditionella träformar, är konstruktionshastighet (modulsystem, klämma fast eller skruva ihop snabbt) och lägre livscykelkostnader (med undantag av stor kraft är ramen nästan oförstörbar, medan täckningen om den är gjord av trä; kan behöva bytas ut efter några - eller några dussin - användningar, men om beläggningen är gjord med stål eller aluminium kan formen uppnå upp till två tusen användningar beroende på vård och applikationer). Metallformsystem är bättre skyddade mot röta och brand än traditionella träformar.

- Återanvändbar plastform . Dessa förreglings- och modulsystem används för att bygga mycket varierande men relativt enkla betongkonstruktioner. Panelerna är lätta och mycket robusta. De är särskilt lämpade för liknande strukturprojekt och system för billiga massbostäder. För att få ett extra skydd mot destruktivt väder hjälper galvaniserade tak genom att eliminera risken för korrosion och rost. Dessa typer av modulära kapslingar kan ha bärande tak för att maximera utrymmet genom att stapla ovanpå varandra. De kan antingen monteras på ett befintligt tak eller konstrueras utan golv och lyftas upp på befintliga kapslingar med en kran.

- Permanent isolerad formning . Denna formning monteras på plats, vanligtvis av isolerande betongformar (ICF). Formen förblir på plats efter att betongen har härdat och kan ge fördelar när det gäller hastighet, hållfasthet, överlägsen värme- och akustisk isolering, utrymme att köra verktyg inom EPS -skiktet och integrerad pälsband för beklädnad.

- Stay-in-Place strukturella formsystem . Denna formning monteras på plats, vanligtvis av prefabricerade fiberarmerade plastformer . Dessa är i form av ihåliga rör och används vanligtvis för pelare och bryggor . Formen förblir på plats efter att betongen har härdat och fungerar som axiell och skjuvförstärkning , samt tjänar till att stänga betongen och förhindra miljöeffekter, såsom korrosion och frysnings- och tinningscykler .

- Flexibel formning . Till skillnad från de styva formar som beskrivs ovan är flexibel formning ett system som använder lätta, höghållfasta tygark för att dra nytta av betongens flytbarhet och skapa mycket optimerade, arkitektoniskt intressanta byggformer. Med hjälp av flexibel formning är det möjligt att gjuta optimerade strukturer som använder betydligt mindre betong än en prismatisk sektion med motsvarande hållfasthet, och därmed erbjuda potential för betydande förkroppsligade energibesparingar i nya betongkonstruktioner.

Plattform (däckformning)

Historia

Några av de tidigaste exemplen på betongplattor byggdes av romerska ingenjörer. Eftersom betong är ganska stark för att motstå tryckbelastningar , men har relativt dålig drag- eller vridhållfasthet , bestod dessa tidiga strukturer av valv , valv och kupoler . Den mest anmärkningsvärda betongkonstruktionen från denna period är Pantheon i Rom. För att forma denna struktur byggdes tillfälliga byggnadsställningar och formar eller förfalskningar i konstruktionens framtida form. Dessa byggnadstekniker var inte isolerade för gjutning av betong, utan var och används ofta i murverk . På grund av byggnadsmaterialets komplexitet och begränsade produktionskapacitet inträffade betongens förstärkning som ett gynnat byggmaterial inte förrän uppfinningen av Portlandcement (och utvecklingen av Edison Portland Cement Company ) och armerad betong .

Timmerbalkplattformar

Liknar den traditionella metoden, men trådar och bjälklag ersätts med konstruerade träbjälkar och stöd ersätts med justerbara metallrekvisita. Detta gör denna metod mer systematisk och återanvändbar.

Traditionell plattform

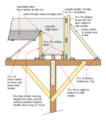

I början av återupplivningen av betong i plattkonstruktioner härleddes byggnadstekniker för de tillfälliga strukturerna igen från murverk och snickeri . Den traditionella plattformstekniken består av stöd av timmer eller unga trädstammar, som stödjer rader med snören som är monterade ungefär 3 till 6 fot eller 1 till 2 meter från varandra, beroende på plattans tjocklek. Mellan dessa strängar är reglarna placerade ungefär 12 tum, 30 centimeter från varandra på vilka brädor eller plywood är placerade. Strängarna och reglarna är vanligtvis 4 x 4 tum eller 4 x 6 tum timmer. Den vanligaste kejserliga plywoodtjockleken är ¾ tum och den vanligaste metriska tjockleken är 18 mm.

Metallbalkplattform

Liknar den traditionella metoden, men strängar och reglar ersätts med aluminiumformningssystem eller stålbalkar och stöd ersätts med metallrekvisita. Detta gör också denna metod mer systematisk och återanvändbar. Aluminiumbalkar är tillverkade som teleskopiska enheter som gör att de kan spänna stöd som är placerade på olika avstånd från varandra. Teleskopiska aluminiumbalkar kan användas och återanvändas vid konstruktion av strukturer av varierande storlek.

Modulär plattform

Dessa system består av prefabricerade trä-, stål- eller aluminiumbalkar och formmoduler. Moduler är ofta inte större än 3 till 6 fot eller 1 till 2 meter i storlek. Bjälkarna och formen sätts vanligtvis för hand och fästs, klipps eller skruvas ihop. Fördelarna med ett modulsystem är: Kräver inte en kran för att placera formen, konstruktionshastighet med okvalificerat arbete, formmoduler kan tas bort efter att betonguppsättningar lämnar endast balkar på plats innan konstruktionsstyrkan uppnås.

Bord eller flygande formsystem

Dessa system består av "tabeller" på plattformar som återanvänds på flera våningar i en byggnad utan att demonteras. De sammansatta sektionerna lyfts antingen per hiss eller "flugs" med kran från en våning till nästa. När de väl är på plats fylls luckorna mellan borden eller bordet och väggen med "fyllmedel". De varierar i form och storlek samt deras byggmaterial. Användningen av dessa system kan avsevärt minska tiden och det manuella arbetet med att ställa in och slå på formen. Deras fördelar används bäst av stort område och enkla strukturer. Det är också vanligt att arkitekter och ingenjörer konstruerar byggnader kring ett av dessa system.

Strukturera

Ett bord är uppbyggt i stort sett på samma sätt som en balkformning men de enskilda delarna av detta system är sammankopplade på ett sätt som gör dem transportabla. Den vanligaste manteln är plywood , men stål och glasfiber används också. Reglarna är antingen gjorda av trä, I-balkar, aluminium eller stål. Strängarna är ibland gjorda av trä-I-balkar men vanligtvis från stålkanaler. Dessa fästs ihop (skruvas, svetsas eller skruvas) för att bli ett "däck". Dessa däck är vanligtvis rektangulära men kan också ha andra former.

Stöd

Alla stödsystem måste vara höjdjusterbara för att formen ska kunna placeras på rätt höjd och tas bort efter att betongen härdats. Normalt justerbara metallstöd som liknar (eller samma som) de som används i balkplattformar används för att stödja dessa system. Vissa system kombinerar stringers och stöd i stål eller aluminium takstolar . Ytterligare andra system använder skärmar av metallram, som däcken är fästa vid. En annan vanlig metod är att fästa formdäcken på tidigare gjutna väggar eller pelare, och därmed utrota användningen av vertikala rekvisita helt och hållet. I denna metod bultas justerbara stödskor genom hål (ibland bindhål) eller fästs på gjutna ankare.

Storlek

Storleken på dessa bord kan variera från 70 till 1500 kvadratfot (6,5 till 140 m 2 ). Det finns två allmänna tillvägagångssätt i detta system:

- Kranhantering: detta tillvägagångssätt består i att montera eller producera borden med ett stort formningsområde som bara kan flyttas upp en nivå med kran. Typiska bredder kan vara 15, 18 eller 20 fot eller 5 till 7 meter, men deras bredd kan begränsas, så att det är möjligt att transportera dem monterade utan att behöva betala för en överdimensionerad last. Längden kan variera och kan vara upp till 100 fot (eller mer) beroende på krankapaciteten. Efter det att betongen har härdats , de däck sänks och förflyttas med rullar eller vagnar till kanten av byggnaden. Därefter lyfts den utskjutande sidan av bordet med en kran medan resten av bordet rullas ut ur byggnaden. Efter att tyngdpunkten är utanför byggnaden fästs bordet på en annan kran och flygs till nästa nivå eller position.

Denna teknik är ganska vanlig i USA och östasiatiska länder. Fördelarna med detta tillvägagångssätt är ytterligare minskning av manuell arbetstid och kostnad per platta och en enkel och systematisk byggteknik. Nackdelarna med detta tillvägagångssätt är den nödvändiga höga lyftkapaciteten hos byggkranar, ytterligare dyr krantid, högre materialkostnader och liten flexibilitet.

- Krangaffel eller hiss hanteras:

Genom detta tillvägagångssätt är tabellerna begränsade i storlek och vikt. Typiska bredder är mellan 6 och 10 fot (1,8 och 3,0 m), typiska längder är mellan 12 och 20 fot (3,7 och 6,1 m), även om bordstorlekar kan variera i storlek och form. Den stora skillnaden med detta tillvägagångssätt är att borden lyfts antingen med en krantransportgaffel eller med materialplattformshissar som är fästa vid byggnadens sida. De transporteras vanligtvis horisontellt till hissen eller kranlyftplattformen ensam med växelvagnar beroende på deras storlek och konstruktion. Slutliga positioneringsjusteringar kan göras med vagn. Denna teknik har popularitet i USA, Europa och i allmänhet i länder med höga arbetskostnader. Fördelarna med detta tillvägagångssätt i jämförelse med balkformning eller modulformning är en ytterligare minskning av arbetstid och kostnad. Mindre bord är i allmänhet lättare att anpassa runt geometriskt komplicerade byggnader, (runda eller icke rektangulära) eller att bilda runt kolumner i jämförelse med sina stora motsvarigheter. Nackdelarna med detta tillvägagångssätt är de högre materialkostnaderna och ökad krantid (om den lyfts med krangaffel).

Tunnelformer

Tunnelformar är stora, rumsstorlekar som gör att väggar och golv kan gjutas i en enda hällning. Med flera former kan hela golvet i en byggnad göras i en enda hällning. Tunnelformar kräver tillräckligt med utrymme exteriört till byggnaden för att hela formen ska glidas ut och hissas upp till nästa nivå. En del av väggarna lämnas utan kast för att ta bort blanketterna. Normalt görs gjutningar med en frekvens av 4 dagar. Tunnelformar är mest lämpade för byggnader som har samma eller liknande celler för att möjliggöra återanvändning av blanketterna i golvet och från en våning till nästa, i regioner som har höga arbetskraftspriser.

Se strukturell kista .

Klätterformning

Klättringsformen är en speciell formformning för vertikala betongkonstruktioner som stiger med byggprocessen. Även om det är relativt komplicerat och kostsamt kan det vara en effektiv lösning för byggnader som antingen är mycket repetitiva i form (som torn eller skyskrapor) eller som kräver en sömlös väggstruktur (med glidande formning , en speciell typ av klätterformning).

Det finns olika typer av klättringsformar, som antingen flyttas då och då, eller till och med kan röra sig på egen hand (vanligtvis på hydrauliska knektar, krävs för självklättring och glidformar).

- Där klättringsform är vanligast

- Skyskrapor

- Bridge Pylons

- Betongkolumn

- Flygplatskontrolltorn

- Höghus

- Hissaxlar

- Silos

Flexibel formning

Det finns ett ökande fokus på hållbarhet i designen, med stöd av koldioxidutsläppsmålen. Den låga förkroppsliga energin av betong i volym kompenseras av dess förbrukningshastighet som gör tillverkning av cement ansvarig för cirka 5% av de globala koldioxidutsläppen.

Betong är en vätska som ger möjlighet att ekonomiskt skapa strukturer av nästan vilken geometri som helst - betong kan hällas i en form av nästan vilken form som helst. Denna fluiditet används sällan, utan istället hälls betong i styva formar för att skapa strukturer med hög materialanvändning med stora koldioxidavtryck. Den allestädes närvarande användningen av ortogonala formar som betongformar har resulterat i ett väletablerat ordförråd av prismatiska former för betongkonstruktioner, men sådana styva formsystem måste motstå betydande tryck och konsumera betydande mängder material. Dessutom kräver det resulterande elementet mer material och har en större egenvikt än ett gjutet med ett variabelt tvärsnitt.

Enkla optimeringsmetoder kan användas för att utforma ett variabelt tvärsnittselement i vilket böjnings- och skjuvkapaciteten vid vilken punkt som helst längs elementlängden återspeglar kraven för det lasthölje som appliceras på det.

Genom att ersätta konventionella formar med ett flexibelt system som huvudsakligen består av billiga tygark, utnyttjar flexibel formning betongens flytbarhet för att skapa högoptimerade, arkitektoniskt intressanta byggformer. Betydande materialbesparingar kan uppnås. Det optimerade avsnittet ger den ultimata gränstillståndskapaciteten samtidigt som det reducerar förkroppsligat kol , vilket förbättrar hela strukturens livscykelprestanda.

Kontroll av det flexibelt formade stråltvärsnittet är nyckeln till att uppnå design med låg materialanvändning. Grundantagandet är att ett ark av flexibelt, genomträngligt tyg hålls i ett system av falskt arbete innan armering och betong läggs till. Genom att variera tygformens geometri med avstånd längs strålen skapas den optimerade formen. Flexibel formning har därför potential att underlätta förändringen av design- och konstruktionsfilosofi som kommer att krävas för att gå mot en mindre materialintensiv, mer hållbar byggindustri. Dess potential demonstreras ytterligare i arbetet av Lee.

Tygformning är en liten nisch inom betongteknik. Den använder mjuka, flexibla material mot den färska betongen som formning, normalt med någon form av stark spänning textil eller plastmaterial. International Society of Fabric Forming bedriver forskning om tygformar.

Staketliknande design

En design från den ryska NPO-22-fabriken (varumärke som Proster , med modell 21 utformad för att fungera som formning) använder järnplåtar (med perforeringar) som vid behov kan böjas för att bilda en kurva. Den plåtbaserade formen med V-formade skenor håller formen i en riktning (vertikalt) men innan den förstärks med stålbalkar kan den böjas. Flera ark kan fixeras ihop på samma sätt staket av järn "ark" kan vara.

- En cirkel kan göras av ett enda ark med " 21 " formning, så att en kolumn kan bildas.

Användande

För avtagbara former, när betongen väl har hällts i formen och har stelnat (eller härdat ), slås eller avskalas formen för att avslöja den färdiga betongen. Tiden mellan hällning och avskalning av formen beror på jobbspecifikationerna, den härdning som krävs och om formen stöder någon vikt, men är vanligtvis minst 24 timmar efter att hällningen är klar. Till exempel kräver California Department of Transportation att blanketterna ska vara på plats i 1–7 dagar efter hällning, medan Washington State Department of Transportation kräver att formuläret stannar på plats i 3 dagar med en fuktig filt på utsidan.

Spektakulära olyckor har inträffat när blanketterna antingen avlägsnades för tidigt eller hade underkonstruerats för att bära lasten som belastas av vikten av den härdade betongen. Mindre kritiskt och mycket vanligare (även om det inte är mindre pinsamt och ofta kostsamt) är de fall där underdesignad formning böjer eller går sönder under påfyllningsprocessen (särskilt om den fylls med en högtrycksbetongpump). Detta resulterar då i att färsk betong slipper ut ur formen i en formblåsning , ofta i stora mängder.

Betong utövar mindre tryck mot formerna när den härdar. Härdningen är en asymptotisk process, vilket innebär att det mesta av slutstyrkan kommer att uppnås efter en kort tid, även om ytterligare härdning kan ske beroende på cementtyp och blandningar.

Våt betong applicerar också hydrostatiskt tryck på formning. Trycket i formens botten är därför större än upptill. I illustrationen av kolumnformen till höger är 'pelarklämmorna' närmare varandra längst ner. Observera att pelaren är stagad med ståljusterbara "formningsrekvisita" och använder 20 mm "genomgående bultar" för att ytterligare stödja kolonnens långsida.

Vissa modeller av "avtagbar formning" kan också fungera som extra förstärkning av strukturen.

Galleri

Betongkonstruktionen av Royal National Theatre bär intryck av timmer form

Poolkonstruktion med "Proster 21" flexibel formning.

Se även

- Klättringsform (form som klättrar uppför den stigande byggnaden under konstruktionen)

- Betongskydd (betongens djup mellan armeringsstål och yttre yta)

- Halkformning (konstruktionsmetod där betong hälls i en kontinuerligt rörlig form)

- Gjut på plats betong

Litteratur

- Matthias Dupke: Einsatzgebiete der Gleitschalung und der Kletter-Umsetz-Schalung: Ein Vergleich der Systeme. 2010, Verlag Diplomarbeiten Agentur, Hamburg, ISBN 978-3-8386-0295-0 .

- The Concrete Society , Formwork: A guide to good practice