Processkontroll - Process control

En industriell processkontroll i kontinuerliga produktionsprocesser är en disciplin som använder industriella styrsystem för att uppnå en produktionsnivå av konsistens, ekonomi och säkerhet som inte kunde uppnås enbart genom manuell manuell kontroll. Det implementeras i stor utsträckning inom industrier som bil- , gruv-, muddrings-, oljeraffinering, massa- och papperstillverkning, kemisk bearbetning och kraftproduktionsanläggningar.

Det finns ett brett spektrum av storlek, typ och komplexitet, men det gör det möjligt för ett litet antal operatörer att hantera komplexa processer till en hög grad av konsistens. Utvecklingen av stora industriella processkontrollsystem var avgörande för att möjliggöra konstruktion av stora volymer och komplexa processer, som inte annars skulle kunna drivas ekonomiskt eller säkert.

Ansökningarna kan sträcka sig från att kontrollera temperaturen och nivån på ett enda processkärl till en komplett kemisk bearbetningsanläggning med flera tusen kontrollslingor .

Historia

Tidiga processkontrollgenombrott kom oftast i form av vattenkontrollanordningar. Ktesibios i Alexandria krediteras för att ha uppfunnit flottörventiler för att reglera vattennivån för vattenklockor under 300 -talet f.Kr. Under 1 -talet e.Kr. uppfann Heron of Alexandria en vattenventil som liknar påfyllningsventilen som används på moderna toaletter.

Senare processkontroller uppfinningar involverade grundläggande fysikprinciper. 1620 uppfann Cornlis Drebbel en bimetallisk termostat för att kontrollera temperaturen i en ugn. 1681 upptäckte Denis Papin att trycket inuti ett kärl kunde regleras genom att placera vikter ovanpå kärlens lock. År 1745 skapade Edmund Lee fantailen för att förbättra väderkvarnens effektivitet; en fantail var en mindre väderkvarn placerad 90 ° av de större fläktarna för att hålla väderkvarnens ansikte pekat direkt in i den mötande vinden.

Med den industriella revolutionens gryning på 1760 -talet syftade uppfinningar för processkontroller till att ersätta mänskliga operatörer med mekaniserade processer. År 1784 skapade Oliver Evans en vattendriven mjölkvarn som drivs med skopor och skruvtransportörer. Henry Ford tillämpade samma teori 1910 när löpande band skapades för att minska mänskligt ingripande i bilproduktionsprocessen.

För kontinuerligt variabel processstyrning var det först 1922 som en formell kontrolllag för det vi nu kallar PID-kontroll eller tre-termkontroll först utvecklades med teoretisk analys av den ryska amerikanska ingenjören Nicolas Minorsky . Minorsky forskade och designade automatisk skeppsstyrning för US Navy och baserade sin analys på observationer av en rorsman . Han noterade att rorsmannen styrde fartyget inte bara baserat på det aktuella kursfelet, utan också på tidigare misstag, liksom den nuvarande förändringstakten; detta fick sedan en matematisk behandling av Minorsky. Hans mål var stabilitet, inte allmän kontroll, vilket förenklade problemet avsevärt. Medan proportionell kontroll gav stabilitet mot små störningar, var den otillräcklig för att hantera en stadig störning, särskilt en hård storm (på grund av steady-state-fel ), vilket krävde att integrerad term läggs till. Slutligen tillkom den härledda termen för att förbättra stabiliteten och kontrollen.

Utveckling av moderna processkontrolloperationer

Processkontroll av stora industrianläggningar har utvecklats genom många steg. Inledningsvis skulle kontrollen ske från lokala paneler till processanläggningen. Detta krävde emellertid en stor arbetskraftsresurs för att ta hand om dessa spridda paneler, och det fanns ingen övergripande syn på processen. Nästa logiska utveckling var överföringen av alla anläggningsmätningar till ett permanent bemannat centralt kontrollrum. Detta var effektivt centraliseringen av alla lokaliserade paneler, med fördelarna med lägre bemanningsnivåer och enklare överblick över processen. Ofta var kontrollerna bakom kontrollrumspanelerna och alla automatiska och manuella styrutgångar överfördes tillbaka till anläggningen. Men samtidigt som det gav ett centralt styrfokus var detta arrangemang oflexibelt eftersom varje styrslinga hade sin egen styrhårdvara, och kontinuerlig operatörsrörelse inom kontrollrummet krävdes för att se olika delar av processen.

Med elektroniska processorer och grafiska displayer blev det möjligt att ersätta dessa diskreta styrenheter med datorbaserade algoritmer, som är värd på ett nätverk av in-/utmatningsställ med egna styrprocessorer. Dessa kan distribueras runt anläggningen och kommunicera med den grafiska displayen i kontrollrummet eller rummen. Det distribuerade kontrollsystemet föddes.

Införandet av DCS möjliggjorde enkel sammankoppling och omkonfigurering av anläggningskontroller, såsom kaskade slingor och förreglingar, och enkelt gränssnitt med andra produktionsdatorsystem. Det möjliggjorde sofistikerad larmhantering, införde automatisk händelseloggning, tog bort behovet av fysiska poster som kartspelare, tillät att manöverpanelen kopplades ihop och därigenom placerades lokalt för att anlägga för att minska kabeldragningar och gav överblick över anläggningens status och produktion på hög nivå nivåer.

Hierarki

Det medföljande diagrammet är en allmän modell som visar funktionella tillverkningsnivåer i en stor process med processor och datorbaserad kontroll.

Med hänvisning till diagrammet: Nivå 0 innehåller fältenheter som flödes- och temperaturgivare (processvärdesavläsningar - PV) och slutregleringselement (FCE), såsom styrventiler ; Nivå 1 innehåller de industrialiserade Input/Output (I/O) -modulerna och tillhörande distribuerade elektroniska processorer; Nivå 2 innehåller de övervakande datorerna, som samlar information från processornoder i systemet och tillhandahåller operatörens kontrollskärmar; Nivå 3 är produktionskontrollnivån, som inte direkt styr processen, utan som handlar om att övervaka produktions- och övervakningsmål. Nivå 4 är produktionsplaneringsnivån.

Kontrollmodell

För att bestämma den grundläggande modellen för en process definieras systemets in- och utgångar annorlunda än för andra kemiska processer. Balansekvationerna definieras av kontrollingångarna och -utgångarna snarare än materialinmatningarna. Kontrollmodellen är en uppsättning ekvationer som används för att förutsäga ett systems beteende och kan hjälpa till att avgöra vad svaret på förändringar kommer att bli. Tillståndsvariabeln (x) är en mätbar variabel som är en bra indikator på systemets tillstånd, såsom temperatur (energibalans), volym (massbalans) eller koncentration (komponentbalans). Inmatningsvariabel (u) är en specificerad variabel som vanligtvis inkluderar flödeshastigheter.

Det är viktigt att notera att de in- och utgående flödena båda betraktas som kontrollingångar. Kontrollingången kan klassificeras som en manipulerad, störande eller oövervakad variabel. Parametrar (p) är vanligtvis en fysisk begränsning och något som är fixerat för systemet, såsom kärlvolymen eller materialets viskositet. Output (y) är det mått som används för att bestämma systemets beteende. Styrutgången kan klassificeras som uppmätt, omättad eller oövervakad.

Typer

Processer kan karakteriseras som satsvis, kontinuerlig eller hybrid. Batchapplikationer kräver att specifika mängder råvaror kombineras på specifika sätt under särskild varaktighet för att producera ett mellan- eller slutresultat. Ett exempel är tillverkning av lim och lim, som normalt kräver blandning av råvaror i ett uppvärmt kärl under en tid för att bilda en mängd slutprodukt. Andra viktiga exempel är produktion av mat, dryck och medicin. Batchprocesser används vanligtvis för att producera en relativt låg till mellanliggande produktmängd per år (några pund till miljoner pund).

Ett kontinuerligt fysiskt system representeras av variabler som är smidiga och oavbrutna i tid. Kontrollen av vattentemperaturen i en värmemantel är till exempel ett exempel på kontinuerlig processkontroll. Några viktiga kontinuerliga processer är produktion av bränslen, kemikalier och plast. Kontinuerliga processer inom tillverkningen används för att producera mycket stora mängder produkt per år (miljoner till miljarder pund). Sådana kontroller använder återkoppling, såsom i PID -styrenheten. En PID -styrenhet innehåller proportionella, integrerande och derivatstyrda funktioner.

Applikationer med delar av batch- och kontinuerlig processkontroll kallas ofta hybridapplikationer.

Kontrollöglor

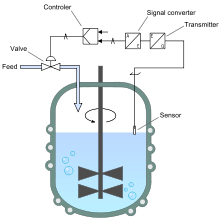

Den grundläggande byggstenen i alla industriella styrsystem är styrslingan , som bara styr en processvariabel. Ett exempel visas i det medföljande diagrammet, där flödeshastigheten i ett rör styrs av en PID-regulator, assisterad av vad som faktiskt är en kaskad slinga i form av en ventilservostyrning för att säkerställa korrekt ventilpositionering.

Vissa stora system kan ha flera hundratals eller tusentals styrslingor. I komplexa processer är slingorna interaktiva, så att driften av en slinga kan påverka driften av en annan. Systemdiagrammet för att representera styrslingor är ett rör- och instrumentationsdiagram .

Vanligt använda styrsystem inkluderar programmerbar logisk styrenhet (PLC), Distributed Control System (DCS) eller SCADA .

Ytterligare ett exempel visas. Om en reglerventil användes för att hålla nivån i en tank, skulle nivåregulatorn jämföra motsvarande avläsning av en nivågivare med nivåbörvärdet och avgöra om mer eller mindre ventilöppning var nödvändig för att hålla nivån konstant. En kaskad flödesregulator kunde sedan beräkna förändringen i ventilläget.

Ekonomiska fördelar

Den ekonomiska karaktären hos många produkter som tillverkas i batch- och kontinuerliga processer kräver mycket effektiv drift på grund av tunna marginaler. Den konkurrerande faktorn vid processkontroll är att produkter måste uppfylla vissa specifikationer för att vara tillfredsställande. Dessa specifikationer kan komma i två former: ett minimum och maximalt för en egenskap av materialet eller produkten, eller ett intervall inom vilket fastigheten måste vara. Alla slingor är mottagliga för störningar och därför måste en buffert användas på process börvärden för att säkerställa att störningar inte gör att materialet eller produkten går ur specifikationer. Denna buffert har en ekonomisk kostnad (dvs. ytterligare bearbetning, upprätthållande av förhöjda eller deprimerade processförhållanden, etc.).

Processeffektiviteten kan förbättras genom att minska marginalerna som krävs för att säkerställa att produktspecifikationerna uppfylls. Detta kan göras genom att förbättra kontrollen av processen för att minimera effekten av störningar på processen. Effektiviteten förbättras i en tvåstegsmetod för att begränsa variansen och flytta målet. Marginalerna kan begränsas genom olika processuppgraderingar (dvs. uppgradering av utrustning, förbättrade kontrollmetoder, etc.). När marginalerna har minskats kan en ekonomisk analys göras för processen för att avgöra hur börvärdet ska flyttas. Mindre konservativa process börvärden leder till ökad ekonomisk effektivitet. Effektiva processkontrollstrategier ökar konkurrensfördelen för tillverkare som använder dem.

Se även

- Ställdon

- Automatisering

- Automatisk kontroll

- Kontrollera vägaren

- Closed-loop-styrenhet

- Kontrollteknik

- Styrslinga

- Kontrollpanel

- Kontrollsystem

- Kontrollteori

- Kontrollerbarhet

- Controller (kontrollteori)

- Farthållare

- Nuvarande slinga

- Digital kontroll

- Distribuerat styrsystem

- Respons

- Feed-forward

- Fältbuss

- Flödesreglerventil

- Luddigt kontrollsystem

- Få schemaläggning

- Intelligent kontroll

- Laplace -omvandling

- Linjär parametervarierande kontroll

- Mätinstrument

- Modell prediktiv kontroll

- Negativ feedback

- Olinjär kontroll

- Öppen loop-styrenhet

- Drifthistoriker

- Proportionell kontroll

- PID -styrenhet

- Rör- och instrumentdiagram

- Positiv feedback

- Processförmåga

- Programmerbar logikkontroller

- Regulator (automatisk styrning)

- SCADA

- Servomekanism

- Börvärde

- Signal-flödesdiagram

- Simatic S5 PLC

- Glidlägesstyrning

- Temperaturkontroll

- Givare

- Ventil

- Watt guvernör

- Processkontrollövervakning

Referenser

Vidare läsning

- Walker, Mark John (2012-09-08). The Programmable Logic Controller: dess förhistoria, uppkomst och tillämpning (PDF) (doktorsavhandling). Institutionen för kommunikation och system Fakulteten för matematik, dator och teknik: The Open University . Arkiverad (PDF) från originalet 2018-06-20 . Hämtad 2018-06-20 .