Malt hus - Malt house

Ett malthus , maltlada eller malt är en byggnad där spannmålsprodukter omvandlas till malt genom att blötläggas i vatten, låta det gro och sedan torka det för att stoppa ytterligare tillväxt. Malten används vid bryggning av öl , whisky och i vissa livsmedel. Det traditionella malthuset fasades till stor del ut under 1900-talet till förmån för mer mekaniserad produktion. Många malthus har omvandlats till andra användningsområden, såsom Snape Maltings , England, som nu är en konserthus.

Produktionsprocess

Golvmaltning

Kornet blöts först i en brunn eller cistern under en dag eller mer. Detta var konstruerat av tegel eller sten och var ibland fodrat med bly. Den var rektangulär och inte mer än 100 cm djup. Strax efter att ha täckts med vatten började kornet svälla och öka sin bulk med 25 procent.

Cisternen tappades sedan och kornet överfördes till ett annat fartyg som kallades en soffa, antingen en permanent konstruktion eller tillfälligt formad med träskivor. Här staplades den 30–41 cm djupt och började generera värme och börja gro. Det tillbringade en dag eller två här, enligt säsongen och maltsters praxis.

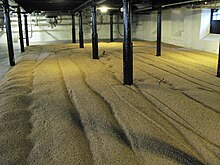

Det spreds sedan ut på växande golv, djupet dikterades av temperaturen, men tillräckligt djupt för att uppmuntra vegetation. Den vrids med jämna mellanrum för att uppnå jämn tillväxt och under de närmaste fjorton dagarna vrids den och flyttas mot ugnen . Temperaturen styrdes också av ventilation. En dag eller två efter det att kornet slogs ut på golvet avgavs en behaglig lukt och rötterna började snart dyka upp. En dag eller så senare började den framtida stammen svälla, och kärnan blev spröd och sötsmakande. När grobarheten fortsatte sprids spannmålen tunnare på golvet. Processen stoppades innan stammen sprängde skalet. I detta skede hade mycket av stärkelsen i kornet omvandlats till maltos och kornet lämnades på golvet för att torka. Konsten att malta beror på korrekt reglering av dessa förändringar i spannmålen. Maltsters varierade i sitt sätt att arbeta och anpassade sig till förändringar i klimatförhållandena.

Kornet flyttades sedan in i ugnen, 10–15 cm, i mellan två och fyra dagar, beroende på om en ljus eller mörk malt krävdes. En långsam eld användes för att starta och höjdes sedan gradvis för att passa maltets syfte och önskad färg. Kornet siktades sedan för att avlägsna skotten och förvarades i några månader för att utveckla smak.

Saladin malting

Saladinsystemet för mekanisk och pneumatisk maltning designades för en högpresterande process. Uppfinnaren Charles Saladin var en fransk ingenjör. Kornet blötläggs i en timme för att ta bort simkornet. Detta följs av två timmars blötläggning för att avlägsna fästa partiklar och damm. Nästa steg är en fördiskning med vattencirkulation i 30 minuter följt av tvättning med färskvatten och avlägsnande av överfallet. En torr blötläggning med CO2-utmattning under 4 timmar följer. Flera torra och våta blötläggningssteg ska följas. Det sista steget är överföringen till salladslådan .

Brant, groddar och ugnsfartyg

Medan i traditionella malthus är produktflödet horisontellt, är flödet i det branta, grodd- och kilningsfartyget vertikalt. På grund av höga kapitalkostnader används denna process endast i industriell malting för ölmalt.

I Storbritannien

Många byar hade ett malthus på 1700-talet och tillgodose behoven hos lokala tullare, gods och hembryggerier. Malthusen är vanligtvis långa, låga byggnader, högst två våningar höga, i folklig stil. Spirningen av korn hindras av höga temperaturer, så många malthus drivs bara på vintern. Detta gav sysselsättning för jordbruksarbetare vars arbetskraft inte var mycket efterfrågad under vintermånaderna.

Under 1800-talet försvann många små bryggerier. Förbättrade tekniker gjorde det möjligt för större bryggerier och specialmaltster att bygga sina egna maltningar och driva året runt. Dessa var ofta inrymda i flera våningar. Det var också mer effektivt att transportera malt än korn till bryggeriet, så många stora bryggerier satte upp sina egna malter nära järnvägar i kornodlingsdistrikten i östra England.

Mot slutet av 1800-talet infördes pneumatisk maltning, där kornet luftas och temperaturen kontrolleras noggrant, vilket påskyndar groning. Stora maltgolv var inte längre nödvändiga, men energiförbrukningen var hög, så golvmaltningen höll sig långt in på 1900-talet. Endast en handfull traditionella maltgolv används fortfarande.

Anmärkningsvärda byggnader

Allt följande är byggnader i klass II * , om inte annat anges.

- Ni gamla hörnskåp i Winchcombe , Gloucestershire. Tidigare en bondgård, nu ett värdshus, 1872, med ett malthus från 1800-talet längs en flygel.

- Malthuset i Alton, Staffordshire . Hus med bifogat spannmål och underjordisk maltkiln och källare. Sen 1600-tal. Under huset, en välvd källare av stenfat, med insatt golv, 1800-tal, som bildar en maltkiln.

- Great Cliff Malt House i Chevet, West Yorkshire . Tidigt i mitten av 1600-talet. Bifogat ugnshus. Malthuset är ett enda fartyg med tunga balkar och avfasade pärlor som stöder ett kalkaska.

- Warminster Maltings i Wiltshire, 1700-talet, byggdes om 1879. Gruppresor erbjuds.

- Tuckers Maltings i Newton Abbot , Devon, byggd 1900; Klass II listad. Öppet för allmänheten för guidade turer.

- Stora Ryburgh- maltningar (inte en noterad byggnad) i Norfolk har producerat malt på traditionella maltgolv i två århundraden. Den äldsta kvarvarande byggnaden byggdes på 1890-talet och har tre arbetsvåningar där en personal på tre tillverkar cirka 3 000 ton malt per år. 2004 producerade en modern fabrik på anläggningen cirka 112 000 ton.

- Dereham Maltings (1881, klass II listad) i Dereham , Norfolk, omvandlades till lägenheter efter att produktionen flyttat till Great Ryburgh.

- Ditherington Flax Mill , en före detta linfabrik i Shrewsbury , Shropshire, omvandlades till malt 1898. Klass I listades för sin innovativa konstruktion.

- Bassmaltningar bildar ett industrikomplex i Lincolnshire marknadsstad Sleaford , avvecklat sedan 1959. Konstruerad mellan 1901 och 1907 till Herbert A. Couchmans design för basbryggeriet , är maltet det största komplexet i sitt slag i England.

Maltskatt

Maltskatten infördes i Storbritannien 1697 och upphävdes 1880.

Priset för malt korn var 6d. per buske 1697 och hade stigit till 2s. 7d. 1834. År 1789 höjde maltskatten miljoner pund, 11,5% av alla skatter. 1802 steg maltavgiften från 1s. 4 1 / 4 d. en bussning till 2s. 5d., Sedan till 4s. 5 tre / fyra d. 1804, drivs uppåt av behovet av att finansiera franska krig 1793–1815. År 1865 rapporterades de totala intäkterna vara sex miljoner pund per år.

Det fanns också många föreskrifter om maltningsprocessen. Cisternen och sofframen var tvungna att konstrueras på ett särskilt sätt för att tillåta punktskatteofficer att mäta spannmålen. Malsterna var tvungna att meddela innan de vätte korn; 24 timmar i staden eller marknadsstaden, 48 timmar någon annanstans. Kornet måste hållas täckt med vatten i 48 timmar, med undantag för en timme för byte av vatten. Korn kunde bara läggas i cisternen mellan 08:00 och 14:00 och togs ut mellan 07:00 och 16:00. Det var tvungen att stanna i sofframen i minst 26 timmar. När den väl kastats ur cisternen kunde den inte strö på 12 dagar. En undersökningsbok eller storbok måste förvaras för att registrera processen och mätningen av spannmålen i cisternen, soffan och på golvet. Kornets volym mättes noggrant baserat på den genomsnittliga bredden, längden och höjden och beräknades med huvudräkning , penna och papper eller glidregel . Tullen att debiteras baserades på den största mätaren för antingen cisternen, soffan eller golvet efter att en multiplikationsfaktor på 1,6 applicerades på den större av cisternen eller soffmätarna.

Se även

- Oast house - en annan typ av byggnad som används vid öltillverkning för torkning av humle, som är toppad av en liknande kapellstruktur

Referenser

Vidare läsning

- Patrick, Amber (2004). Malningar i England . Engelska arv .