Kompressionsgjutning - Compression molding

Kompressionsgjutning är en formningsmetod där formmaterialet, i allmänhet förvärmt, först placeras i ett öppet, uppvärmt formhålrum . Formen stängs med en toppkraft eller pluggdel, tryck appliceras för att tvinga materialet i kontakt med alla mögelområden, medan värme och tryck bibehålls tills formmaterialet har härdat; denna process är känd som formpressningsmetod och för gummi är den också känd som 'vulkanisering'. Förfarandet utnyttjar värmehärdande hartser i ett partiellt härdat stadium, antingen i form av granuler, kitt -liknande massor, eller förformer.

Kompressionsgjutning är en högvolym, högtrycksmetod som är lämplig för gjutning av komplexa, höghållfasta glasfiberförstärkningar . Avancerad termoplast i komposit kan också formpressas med enriktade band, vävda tyger, slumpmässigt orienterad fibermatta eller hackad tråd. Fördelen med formpressning är dess förmåga att forma stora, ganska invecklade delar. Det är också en av de billigaste gjutningsmetoderna jämfört med andra metoder såsom överföringsgjutning och formsprutning ; Dessutom slösar det bort relativt lite material, vilket ger en fördel när man arbetar med dyra föreningar.

Emellertid ger kompressionsgjutning ofta dålig produktkonsistens och svårighet att kontrollera blinkning , och det är inte lämpligt för vissa typer av delar. Färre stickade linjer produceras och en mindre mängd fiberlängdsnedbrytning märks jämfört med formsprutning. Kompressionsgjutning är också lämplig för ultra-stor grundformsproduktion i storlekar utanför kapaciteten hos extruderingstekniker. Material som vanligtvis tillverkas genom formpressning inkluderar: Polyesterglasfiberhartssystem (SMC/BMC), Torlon , Vespel , Poly (p-fenylensulfid) (PPS) och många PEEK- kvaliteter .

Kompressionsgjutning används vanligen av produktutvecklingsingenjörer som söker kostnadseffektiva gummi- och silikondelar. Tillverkare av kompressionsgjutna komponenter med låg volym inkluderar PrintForm , 3D, STYS och Aero MFG.

Kompressionsgjutning utvecklades först för att tillverka kompositdelar för metallbytesapplikationer, formpressning används vanligtvis för att göra större plana eller måttligt krökta delar. Denna formningsmetod används i hög grad vid tillverkning av bildelar som kåpor, skärmar, skopor, spoilers, samt mindre mer invecklade delar. Materialet som ska formas placeras i formhålan och de uppvärmda plattorna stängs av en hydraulisk kolv. Bulkformningsmassa (BMC) eller plåtformningsmassa (SMC) formas med formen av det applicerade trycket och upphettas tills härdningsreaktionen inträffar. SMC -matningsmaterial skärs vanligtvis för att anpassa sig till formens ytarea. Formen kyls sedan och delen tas bort.

Material kan laddas i formen antingen i form av pellets eller ark, eller formen kan laddas från en mjukgörande extruder. Material värms upp över sina smältpunkter, formas och kyls. Ju mer jämnt matningsmaterialet fördelas över formytan, desto mindre flödesorientering sker under kompressionssteget.

Kompressionsgjutning används också i stor utsträckning för att producera smörgåsstrukturer som innehåller ett kärnmaterial såsom en bikaka eller polymerskum.

Termoplastmatriser är vanliga i massproduktionsindustrin. Ett viktigt exempel är fordonsapplikationer där de ledande teknikerna är långfiberarmerad termoplast (LFT) och glasfibermattarmerad termoplast (GMT).

Vid formgjutning finns det sex viktiga överväganden som en ingenjör bör tänka på:

- Bestämning av rätt mängd material.

- Bestämning av minimimängden energi som krävs för att värma materialet.

- Bestämning av den minimitid som krävs för att värma materialet.

- Bestämning av lämplig uppvärmningsteknik.

- Förutsäger nödvändig kraft för att säkerställa att skottet får rätt form.

- Utforma formen för snabb kylning efter att materialet har pressats in i formen.

Processdefinition

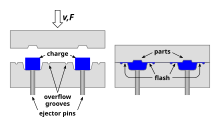

Kompressionsgjutning är en formningsprocess där ett plastmaterial placeras direkt i en uppvärmd metallform sedan mjukas av värmen och därför tvingas anpassa sig efter formen på formen när formen stängs. När gjutningen är klar kan överskott av Flash tas bort. Typiskt öppnas formpressningsmaskiner längs en vertikal axel.

Processegenskaper

Användningen av härdplastföreningar kännetecknar denna formningsprocess från många av de andra formningsprocesserna. Dessa härdplaster kan vara i antingen förform eller granulat. Till skillnad från några av de andra processerna finner vi att materialen vanligtvis förvärms och mäts före gjutning. Detta hjälper till att minska överflödig blixt. Skär, vanligtvis metalliska, kan också formas med plasten. Som en sidnot, kom ihåg att inte tillåta några underskärningar på formen, det kommer att göra utstötning särskilt svårt. Termoplastmatriser med en inneboende obestämd hållbarhetstid och kortare cykeltider används ofta och exempel visas i Ref 3.

Process schematisk

Kompressionsgjutning är en av de äldsta tillverkningsteknikerna för gummigjutning. Processparametrarna inkluderar formningstid, temperatur och tryck. Vanligtvis används ett klämtryck på 300-400 ton. Den typiska formen är formad som ett musselskal med botten som formhålan. Formpressen såg mycket ut som en slevfylld vertikalpress som användes för gjutning av aluminium. Kompressionsgjutning använder förformar gjorda av en extruder- och blinkskärare (där två blad möts i mitten för att skära extrudatet i längd) eller en rullform och matrisfräs .

Kompressionsgjutna vattenflaskor är gjorda av stansade 3 tum med 6 tum ark. Ett ark placeras under en kärna och ett ark av lika stor storlek placeras ovanför kärnan, och sedan sänks formens ovansida för hand eller med en lyft för att nästan stängas. Formen skjuts sedan in i pressen och pressen stängs hydrauliskt för fullt tryck. Formtemperaturen är cirka 350 grader. När cykeln slutar (efter cirka 3,5-4,0 minuter) öppnas pressen och formen dras ut mot operatören. Operatören öppnar formen på musselhöljet och lutar formens ovansida tillbaka mot pressen. Exponerad är flaskan med kärnan fortfarande inuti. Medan flaskan fortfarande är varm sätter operatören in stickor mellan flaskan och stålkärnan och sträcker flaskan vid halsen för att frigöra isen från kärnan.

Förformerna för formpressade golfbollcentra extruderas . Förformen har en 1 tum med 1 tum rund snigel som står upp i formhålan. Under cykeln laddar operatören jiggen med sniglar och placerar jiggen över formen. Förformarna släpps ut i formens hålighet när glidbrickan dras. När formen öppnas sänks den nedre plattan och formen skjuts ut hydrauliskt till operatören. Värmeskivan (alla gjutna delar från den cykeln sammanfogad av en skiljelinjeskals (blixt)) placeras sedan i en överföringsvagn för att skäras.

Typiska verktyg och geometri produceras

Tre typer av formar som används är flashkolvtyp, rak kolvtyp och formar av "landad" kolvtyp. Blixtformen måste ha en exakt laddning av plast och ger en horisontell blixt (överflödigt material som sticker ut från formen). Formen med rak kolvtyp möjliggör viss felaktighet i laddningen av plast och ger en vertikal blixt. Den formade kolven av form måste ha en exakt laddning av plast och ingen blixt produceras. Ytterligare detaljer förklaras i Ref 3.

Se även

Referenser

Bibliografi

- Todd, Robert H., Dell K. Allen och Leo Alting. Referenshandbok för tillverkningsprocesser. New York: Industrial P, Incorporated, 1993 på sidan 219-220 ....