Järnmetallurgi - Ferrous metallurgy

Järnmetallurgi , metallurgin av järn och dess legeringar , började i förhistorien . De tidigaste överlevande järnartefakterna, från 4: e årtusendet f.Kr. i Egypten , gjordes av meteoritiskt järn-nickel . Det är inte känt när eller var smältningen av järn från malmer började, men i slutet av det andra årtusendet f.Kr. producerades järn från järnmalm från åtminstone Grekland till Indien och Afrika söder om Sahara . Användningen av smidesjärn (bearbetat järn) var känt vid det första årtusendet före Kristus, och dess spridning definierade järnåldern . Under medeltiden fann smeder i Europa ett sätt att producera smidesjärn av gjutjärn (i detta sammanhang känt som råjärn ) med hjälp av smide . Alla dessa processer krävde kol som bränsle .

Vid 400 -talet f.Kr. hade södra Indien börjat exportera Wootz -stål (med ett kolinnehåll mellan råjärn och smidesjärn) till det antika Kina, Afrika, Mellanöstern och Europa. Arkeologiska bevis på gjutjärn förekommer i Kina från 500-talet f.Kr. Nya metoder för att framställa det genom att förgöra järnstavar i cementeringsprocessen utvecklades på 1600 -talet. Under den industriella revolutionen uppstod nya metoder för att producera stångjärn genom att ersätta kol med koks, och dessa applicerades senare för att producera stål , vilket inledde en ny era av kraftigt ökad användning av järn och stål som vissa samtidiga beskrev som en ny "järnålder ". I slutet av 1850-talet uppfann Henry Bessemer en ny ståltillverkningsprocess som innebar att blåsa luft genom smält råjärn för att bränna av kol och därmed producera mjukt stål. Detta och andra 1800-talets och senare ståltillverkningsprocesser har förskjutit smidesjärn . Idag tillverkas inte längre smidesjärn i kommersiell skala efter att ha förskjutits av det funktionellt ekvivalenta mjuka eller koldioxidsnåla stålet.

Den största och modernaste underjordiska järnmalmsgruvan i världen verkar i Kiruna , Norrbottens län , Lappland . Gruvan, som ägs av Luossavaara-Kiirunavaara AB , ett stort svenskt gruvföretag, har en årlig produktionskapacitet på över 26 miljoner ton järnmalm .

Meteoritiskt järn

Järn utvanns ur järn -nickellegeringar , som utgör cirka 6% av alla meteoriter som faller på jorden . Den källan kan ofta identifieras med säkerhet på grund av de unika kristallina egenskaperna ( Widmanstätten -mönstren ) hos materialet, som bevaras när metallen bearbetas kallt eller vid låg temperatur. Dessa artefakter inkluderar till exempel en pärla från femte årtusendet före Kristus som hittades i Iran och spjutspetsar och prydnadsföremål från forntida Egypten och Sumer omkring 4000 f.Kr.

Dessa tidiga användningsområden verkar ha varit i hög grad ceremoniella eller dekorativa. Meteoritiskt järn är mycket sällsynt, och metallen var förmodligen väldigt dyr, kanske dyrare än guld . De tidiga Hettiterna är kända att ha Köpet järn (meteoritic eller smälts) för silver , med en hastighet av 40 gånger järnets vikt, med det gamla assyriska riket i de första århundraden av den andra årtusendet BC .

Meteoriskt järn formades också till verktyg i Arktis , cirka år 1000, då Thule -folket i Grönland började tillverka harpuner , knivar, ulus och andra kantverktyg från bitar av Cape York -meteoriten . Vanligtvis kallbammades metallbitar av ärtstorlek i skivor och monterades på ett benhandtag. Dessa artefakter användes också som handelsvaror med andra arktiska folk: verktyg gjorda från Cape York -meteoriten har hittats på arkeologiska platser mer än 1 600 mil (1600 mil) avlägsna. När den amerikanska polarutforskaren Robert Peary skickade den största delen av meteoriten till American Museum of Natural History i New York 1897, vägde den fortfarande över 33 ton . Ett annat exempel på en sen användning av meteoritiskt järn är en adze från cirka 1000 e.Kr. som finns i Sverige .

Ursprunget järn

Native järn i det metalliska tillståndet förekommer sällan som små inneslutningar i vissa basalt stenar. Förutom meteoritiskt järn har Thule -folk på Grönland använt inhemskt järn från Disko -regionen .

Järnsmältning och järnålder

Järnframställning-extraktionen av användbar metall från oxiderade järnmalmer-är svårare än tenn och koppar smältning. Även om dessa metaller och deras legeringar kan kallbearbetas eller smältas i relativt enkla ugnar (t.ex. ugnarna som används för keramik ) och gjutas i formar, kräver smältjärn varmbearbetning och kan endast smältas i specialdesignade ugnar. Järn är en vanlig förorening i kopparmalmer och järnmalm användes ibland som flussmedel , så det är inte förvånande att människor förstod tekniken för smältjärn först efter flera årtusenden bronsmetallurgi .

Platsen och tidpunkten för upptäckten av järnsmältning är inte känd, delvis på grund av svårigheten att skilja metall som utvinns från nickelhaltiga malmer från varmbearbetat meteoritiskt järn. De arkeologiska bevisen tycks peka på Mellanöstern -området, under bronsåldern under det tredje årtusendet f.Kr. Men smidesjärn artefakter förblev en sällsynthet tills den 12: e århundradet före Kristus.

Den järnåldern är konventionellt definieras av den utbredda utbyte av brons vapen och verktyg med de av järn och stål. Den övergången skedde vid olika tidpunkter på olika platser, eftersom tekniken spred sig. Mesopotamien var helt inne i järnåldern 900 f.Kr. Trots att Egypten producerade järnföremål förblev brons dominerande fram till dess erövring av Assyrien 663 f.Kr. Järnåldern började i Indien cirka 1200 f.Kr., i Centraleuropa cirka 800 f.Kr. och i Kina cirka 300 f.Kr. Omkring 500 f.Kr. blev nubianerna , som hade lärt sig av assyrierna att använda järn och blivit utvisade från Egypten, stora tillverkare och exportörer av järn.

Forntida Mellanöstern

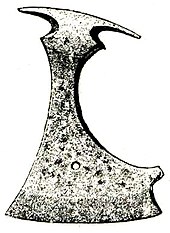

En av de tidigaste smältade järnartefakterna, en dolk med ett järnblad som hittades i en hattisk grav i Anatolien , daterad från 2500 f.Kr. Omkring 1500 f.Kr. uppträdde allt fler icke-meteoritiska, smältade järnföremål i Mesopotamien , Anatolien och Egypten. Nitton meteoriska järnföremål hittades i graven till den egyptiska härskaren Tutankhamun , som dog 1323 f.Kr., inklusive en järndolk med ett guldfäste, ett öga från Horus , mummins huvudställning och sexton modeller av en hantverkares verktyg. Ett uråldrigt egyptiskt svärd med namnet farao Merneptah samt en stridsyxa med ett järnblad och gulddekorerat bronsaxel hittades båda vid utgrävningen av Ugarit .

Även om järnföremål från bronsåldern har hittats över östra Medelhavet, verkar bronsarbetet ha dominerat mycket under denna period. När tekniken spred sig kom järn att ersätta brons som den dominerande metallen som används för verktyg och vapen över östra Medelhavet ( Levanten , Cypern , Grekland , Kreta , Anatolien och Egypten).

Järn smälts ursprungligen i blommor , ugnar där bälgar användes för att tvinga luft genom en hög med järnmalm och brinnande kol . Den kolmonoxid som produceras av träkol reducerade järnoxiden från malmen till metalliskt järn. Blomningen var dock inte tillräckligt varm för att smälta järnet, så metallen samlades i botten av ugnen som en svampig massa eller blom . Arbetare slog och upprepade gånger därefter för att tvinga ut den smälta slaggen . Denna mödosamma, tidskrävande process producerade smidesjärn , en formbar men ganska mjuk legering.

Samtidigt med övergången från brons till järn var upptäckten av förkolning , processen att tillsätta kol till smidesjärn. Medan järnblomningen innehöll en del kol, oxiderade den efterföljande varmbearbetningen det mesta. Smiths i Mellanöstern upptäckte att smidesjärn kunde förvandlas till en mycket hårdare produkt genom att värma den färdiga biten i en bädd av kol och sedan släcka den i vatten eller olja. Denna procedur förvandlade bitens yttre lager till stål , en legering av järn och järnkarbider , med en inre kärna av mindre sprött järn.

Teorier om ursprunget till järnsmältning

Utvecklingen av järnsmältning hänfördes traditionellt till hetiterna i Anatolien under sen bronsålder . Man trodde att de hade ett monopol på järnbearbetning och att deras imperium hade baserats på den fördelen. Enligt den teorin var de gamla havsfolk , som invaderade östra Medelhavet och förstörde hetitiska riket i slutet av sen bronsålder, ansvariga för att sprida kunskapen genom den regionen. Denna teori hålls inte längre i huvudet för vetenskap, eftersom det inte finns några arkeologiska bevis på det påstådda hetitiska monopolet. Även om det finns några järnföremål från bronsåldern Anatolien, är antalet jämförbart med järnföremål som finns i Egypten och andra platser under samma tidsperiod, och endast ett litet antal av dessa föremål var vapen.

En nyare teori hävdar att utvecklingen av järnteknik drevs av störningar i koppar- och tennhandelsvägarna , på grund av att imperierna kollapsade i slutet av sen bronsålder. Dessa metaller, särskilt tenn, var inte allmänt tillgängliga och metallarbetare var tvungna att transportera dem över långa avstånd, medan järnmalm var allmänt tillgängligt. Inga kända arkeologiska bevis tyder dock på brist på brons eller tenn under den tidiga järnåldern. Bronsföremål förblev rikliga, och dessa föremål har samma andel tenn som de från sen bronsålder.

indiska subkontinenten

Historien om järnmetallurgi i den indiska subkontinenten började under det andra årtusendet f.Kr. Arkeologiska platser på Gangetiska slätter har gett järnredskap från 1800 till 1200 f.Kr. I början av 1200 -talet f.Kr. praktiserades järnsmältning i stor skala i Indien. I södra Indien (dagens Mysore ) användes järn på 1100- till 1000 -talet f.Kr. Tekniken för järnmetallurgi utvecklades under den politiskt stabila Maurya -perioden och under en period av fredliga bosättningar under det första årtusendet f.Kr.

Järnartefakter som spikar , knivar , dolkar , pilspetsar , skålar , skedar , kastruller , yxor , mejslar , tångar , dörrbeslag, etc., daterade från 600 till 200 f.Kr., har upptäckts på flera arkeologiska platser i Indien. Den grekiska historikern Herodotos skrev den första västerländska berättelsen om användningen av järn i Indien. De indiska mytologiska texterna, Upanishaderna , nämner också vävning, keramik och metallurgi. De Romarna hade stor respekt för förträfflighet stål från Indien i tiden för Gupta imperiet .

Kanske så tidigt som 500 f.Kr., men säkert år 200 e.Kr., tillverkades stål av hög kvalitet i södra Indien med degeltekniken . I detta system blandades smidesjärn, kol och glas med hög renhet i en degel och upphettades tills järnet smälte och absorberade kolet. Järnkedja användes i indiska hängbroar redan på 400 -talet.

Wootz stål tillverkades i Indien och Sri Lanka från cirka 300 f.Kr. Wootz -stål är känt från klassisk antik för sin hållbarhet och förmåga att hålla en kant. På uppmaning av kung Porus att välja en gåva sägs Alexander ha valt trettio kilo stål , över guld eller silver . Wootz stål var ursprungligen en komplex legering med järn som huvudkomponent tillsammans med olika spårämnen . Nyligen genomförda studier har antytt att dess egenskaper kan ha berott på bildandet av kolnanorör i metallen. Enligt Will Durant gick tekniken vidare till perserna och från dem till araber som sprider den genom Mellanöstern. På 1500-talet bar holländarna tekniken från södra Indien till Europa, där den massproducerades.

Stål producerades i Sri Lanka från 300 f.Kr. av ugnar som blåste av monsunvindarna . Ugnarna grävdes ner i kullarnas toppar och vinden leddes in i luftventilerna med långa skyttegravar. Detta arrangemang skapade en zon med högt tryck vid ingången och en zon med lågt tryck på toppen av ugnen. Flödet antas ha tillåtit högre temperaturer än bälgdrivna ugnar kunde producera, vilket resulterade i bättre kvalitet av järn. Stål tillverkat i Sri Lanka handlades omfattande inom regionen och i den islamiska världen .

En av världens främsta metallurgiska kuriosa är en järnstolpe belägen i Qutb -komplexet i Delhi . Pelaren är gjord av smide (98% Fe ), är nästan sju meter hög och väger mer än sex ton. Pelaren uppfördes av Chandragupta II Vikramaditya och har tålt 1600 års exponering för kraftiga regn med relativt liten korrosion .

Kina

Historiker debatterar om blommorbaserat järnarbete någonsin spridit sig till Kina från Mellanöstern. En teori antyder att metallurgi introducerades genom Centralasien. 2008 grävdes två järnfragment ut på Mogou -platsen i Gansu . De har daterats till 1300 -talet f.Kr., som tillhör perioden med Siwa -kultur , vilket tyder på ett oberoende kinesiskt ursprung. Ett av fragmenten var gjord av blommigt järn snarare än meteoritiskt järn.

De tidigaste järnartefakterna från blommor i Kina går till slutet av 800 -talet f.Kr. Gjutjärn användes i det gamla Kina för krigföring, jordbruk och arkitektur. Omkring 500 f.Kr. uppnådde metallarbetare i södra delstaten Wu en temperatur på 1130 ° C. Vid denna temperatur kombineras järn med 4,3% kol och smälter. Det flytande järnet kan gjutas i formar , en metod som är mycket mindre mödosam än att individuellt smida varje järnbit från en blomning.

Gjutjärn är ganska sprött och olämpligt för slagredskap. Det kan emellertid avkolas till stål eller smidesjärn genom att värma det i luft i flera dagar. I Kina spred sig dessa järnarbetsmetoder norrut, och år 300 f.Kr. var järn det material som valdes i hela Kina för de flesta verktyg och vapen. En massgrav i Hebei -provinsen, daterad till början av 300 -talet f.Kr., innehåller flera soldater begravda med sina vapen och annan utrustning. Artefakterna som återhämtats från denna grav är olika gjorda av smidesjärn, gjutjärn, malleabiliserat gjutjärn och släckhärdat stål, med bara några, troligen prydnadsbronsvapen.

Under Han -dynastin (202 f.Kr. – 220 e.Kr.) etablerade regeringen järnbearbetning som ett statligt monopol (upphävdes under senare hälften av dynastin och återvände till privat entreprenörskap) och byggde en serie stora masugnar i Henanprovinsen , som var och en kunde producerar flera ton järn per dag. Vid den här tiden hade kinesiska metallurger upptäckt hur man finsmält smält järn, rörde det i det fria tills det tappade kolet och kunde hamras (smides). (På moderna mandarin- kinesiska kallas denna process nu för chao , bokstavligen omrörning ; råjärn är känt som "råjärn", medan smide är känt som "kokt järn".) Vid 1: a århundradet f.Kr. hade kinesiska metallurger funnit att smidesjärn och gjutjärn kunde smältas tillsammans för att ge en legering av mellanliggande kolhalt, det vill säga stål. Enligt legenden gjordes svärdet till Liu Bang , den första Han -kejsaren, på detta sätt. Vissa texter i eran nämner "att harmonisera det hårda och det mjuka" i samband med järnbearbetning; frasen kan hänvisa till denna process. Den antika staden Wan ( Nanyang ) från Han -perioden framåt var ett viktigt centrum för järn- och stålindustrin. Tillsammans med sina ursprungliga metoder för smide av stål hade kineserna också använt produktionsmetoderna för att skapa Wootz -stål, en idé som importerades från Indien till Kina vid 500 -talet e.Kr. Under Han -dynastin var kineserna också de första som använde hydraulisk kraft (dvs ett vattenhjul ) vid bearbetning av masugnens bälg. Detta spelades in år 31 e.Kr., som en innovation av den kinesiska maskiningenjören och politiker Du Shi , prefekt i Nanyang. Även om Du Shi var den första som använde vattenkraft på bälgar i metallurgi, så dök den första ritade och tryckta illustrationen av dess drift med vattenkraft upp 1313 e.Kr., i texten i Yuan -dynastin kallad Nong Shu .

På 1000 -talet finns det bevis för tillverkning av stål i Song China med två tekniker: en "berganesisk" metod som producerade sämre, heterogent stål och en föregångare till den moderna Bessemer -processen som utnyttjade delvis avkolning genom upprepad smide under en kall sprängning . Vid 1000 -talet skedde en stor mängd avskogning i Kina på grund av järnindustrins krav på kol. Vid den här tiden hade kineserna dock lärt sig att använda bituminös koks för att ersätta träkol, och med denna resursbyte sparades många tunnland primtimmer i Kina.

Järnålders Europa

Järnbearbetning introducerades för Grekland i slutet av 900 -talet f.Kr. De tidigaste märkena för järnåldern i Centraleuropa är artefakter från Hallstatt C -kulturen (800 -talet f.Kr.). Under 700- till 600 -talet f.Kr. förblev järnartefakter lyxartiklar förbehållna en elit. Detta förändrades dramatiskt strax efter 500 f.Kr. med uppkomsten av La Tène -kulturen , från vilken tid järnmetallurgi också blev vanligt i Nordeuropa och Storbritannien . Spridningen av järnbearbetning i Central- och Västeuropa är förknippad med keltisk expansion. Vid 1: a århundradet f.Kr. var Noric stål känt för sin kvalitet och eftertraktade av den romerska militären .

Det romerska rikets årliga järnproduktion uppskattas till 84 750 ton .

Subsahariska Afrika

Även om det finns viss osäkerhet, tror vissa arkeologer att järnmetallurgi utvecklades oberoende i Afrika söder om Sahara (möjligen i Västafrika).

Invånarna i Termit, i östra Niger , smälte järn omkring 1500 f.Kr.

I regionen Aïrbergen i Niger finns det också tecken på oberoende kopparsmältning mellan 2500 och 1500 f.Kr. Processen var inte i ett utvecklat tillstånd, vilket indikerar att smältning inte var främmande. Den blev mogen omkring 1500 f.Kr.

Arkeologiska platser som innehåller järnsmältugnar och slagg har också grävts ut på platser i Nsukka- regionen i sydöstra Nigeria i det som nu är Igboland : från 2000 f.Kr. på platsen för Lejja (Eze-Uzomaka 2009) och till 750 f.Kr. och på platsen av Opi (Holl 2009). Platsen för Gbabiri (i Centralafrikanska republiken) har gett bevis på järnmetallurgi, från en reduktionsugn och smedsverkstad; med de tidigaste datumen 896-773 BC respektive 907-796 BC. På samma sätt förekommer smältning i ugnar av blommig typ i Nok-kulturen i centrala Nigeria cirka 550 f.Kr. och möjligen några århundraden tidigare.

Det finns också bevis på att kolstål tillverkades i västra Tanzania av förfäderna till Haya-folket redan för 2 300-2 000 år sedan (cirka 300 f.Kr. eller strax efter) genom en komplex process med "förvärmning" som tillåter temperaturer inuti en ugn för att nå 1300 till 1400 ° C.

Järn och koppar arbetar spridning söderut genom kontinenten, når Cape runt AD 200. Den utbredda användningen av järn revolutionerade Bantu -speaking jordbrukssamhällen som antogs den driva ut och absorbera berget verktyget med jägar- och samlarsamhällen de stött på när de expand att odla bredare områden på savannen . De tekniskt överlägsna Bantu-högtalarna spred sig över södra Afrika och blev rika och mäktiga och producerade järn för verktyg och vapen i stora, industriella mängder.

De tidigaste uppgifterna om ugnar av blommig typ i Östafrika är upptäckter av smält järn och kol i Nubia som går tillbaka mellan sjunde och sjunde århundradet f.Kr., särskilt i Meroe där det är känt att det har funnits gamla blommor som tillverkade metallverktyg för nubierna och kushiter och producerade överskott för sin ekonomi.

Medeltida islamisk värld

Järntekniken utvecklades ytterligare genom flera uppfinningar inom medeltida islam , under den islamiska guldåldern . Dessa ingår en mängd vattendrivna och vindkraft industriella kvarnar för metallproduktion, inklusive växel gristmills och smedjor . Vid 1000 -talet hade varje provins i hela den muslimska världen dessa industrifabriker i drift, från islamiska Spanien och Nordafrika i väst till Mellanöstern och Centralasien i öst. Det finns också 900-talets referenser till gjutjärn , liksom arkeologiska bevis för att masugnar används i Ayyubid- och Mamluk- imperierna från 1000-talet, vilket föreslår en spridning av kinesisk metallteknik till den islamiska världen.

Geared gristmills uppfanns av muslimska ingenjörer och användes för att krossa metallmalmer före utvinning. Gristmills i den islamiska världen gjordes ofta av både vattenkvarnar och väderkvarnar. För att anpassa vattenhjul för malningsändamål användes kammar för att höja och släppa tripphamrar . Den första smedjan som drivs av en vattenkraftverk i stället för manuellt arbete uppfanns i 1100 -talets islamiska Spanien.

Ett av de mest kända stålen som tillverkades i medeltiden i Mellanöstern var Damaskusstål som används för svärdstillverkning , och mestadels producerat i Damaskus , Syrien , under tiden 900 till 1750. Detta producerades med degelmetallmetoden , baserat på den tidigare indiska wootz stål . Denna process antogs i Mellanöstern med lokalt producerat stål. Den exakta processen är fortfarande okänd, men den tillät karbider att fälla ut när mikropartiklar arrangerade i ark eller band i bladets kropp. Karbider är mycket hårdare än det omgivande lågkolstål, så svärdssmeder kan producera en kant som skär hårda material med de utfällda karbiderna, medan banden av mjukare stål låter svärdet som helhet förbli tufft och flexibelt. Ett team av forskare baserade vid tekniska universitetet i Dresden att använda röntgenstrålar och elektronmikroskopi för att undersöka Damaskus stål upptäcktes närvaron av cementitpartiklar nanotrådar och kolnanorör . Peter Paufler, medlem i Dresden -teamet, säger att dessa nanostrukturer ger Damaskus stål dess särpräglade egenskaper och är ett resultat av smidesprocessen .

Medeltida och tidigt modernt Europa

Det skedde ingen grundläggande förändring av tekniken för järnproduktion i Europa under många århundraden. Europeiska metallarbetare fortsatte att producera järn i blommor. Emellertid den medeltidsperioden tog två utvecklingar-användning av vatten makt i Bloomery processen på olika platser (beskrivs ovan), och den första europeiska produktionen i gjutjärn.

Drivna blommor

Någon gång under medeltiden applicerades vattenkraft på blomningsprocessen. Det är möjligt att detta var på Cistercian Abbey of Clairvaux så tidigt som 1135, men det var verkligen i bruk i början av 13-talet Frankrike och Sverige. I England är det första tydliga dokumentationen för detta räkenskaperna om en smedja av biskopen i Durham , nära Bedburn 1408, men det var verkligen inte det första sådana järnverket. I Furness -distriktet i England användes drivna bloomerier fram till början av 1700 -talet och nära Garstang fram till omkring 1770.

Catalan Forge var en mängd olika blommor. Bloomeries med heta sprängningar användes i New York i mitten av 1800-talet.

Smältugn

Den föredragna metoden för järnproduktion i Europa fram till utvecklingen av pölprocessen 1783–84. Gjutjärnsutvecklingen släpade i Europa eftersom smide var den önskade produkten och det mellanliggande steget att producera gjutjärn innebar en dyr masugn och ytterligare raffinering av råjärn till gjutjärn, vilket sedan krävde en arbetskraft och kapitalintensiv omvandling till smidesjärn.

Under en stor del av medeltiden, i Västeuropa, tillverkades fortfarande järn genom bearbetning av järnblommor till smidesjärn. Några av de tidigaste gjutningen av järn i Europa inträffade i Sverige, på två platser, Lapphyttan och Vinarhyttan, mellan 1150 och 1350. Vissa forskare har spekulerat i att praxis följt mongolerna över Ryssland till dessa platser, men det finns inga tydliga bevis på denna hypotes , och det skulle verkligen inte förklara de pre-mongoliska dateringarna för många av dessa järnproduktionscentra. I alla fall, i slutet av 1300 -talet, började en marknad för gjutjärnsvaror bildas, eftersom en efterfrågan utvecklades för kanonkulor av gjutjärn.

Finery smide

En alternativ metod för avkolning av järn var finsmedjan , som tycks ha tagits fram i regionen runt Namur på 1400 -talet. I slutet av det århundradet spred sig denna vallonsprocess till Pay de Bray på den östra gränsen till Normandie , och sedan till England, där den blev den huvudsakliga metoden för tillverkning av smidesjärn 1600. Den introducerades för Sverige av Louis de Geer i början av 1600 -talet och användes för att göra marken järn gynnad av engelska ståltillverkare.

En variant på detta var den tyska smedjan . Detta blev den huvudsakliga metoden för tillverkning av stångjärn i Sverige.

Cementeringsprocess

I början av 1600 -talet hade järnarbetare i Västeuropa utvecklat cementeringsprocessen för förkolning av smidesjärn . Smidesjärnstänger och kol packades i stenkartonger och förseglades sedan med lera för att hållas vid en röd värme som ständigt tenderade i ett syrefri tillstånd nedsänkt i nästan rent kol (kol) i upp till en vecka. Under denna tid diffunderade kol in i järnets ytskikt och producerade cementstål eller blisterstål- även kallat fallhärdat, där de delar som var inslagna i järn (plock- eller yxbladet) blev hårdare än att säga ett yxhammarhuvud eller axeluttag som kan isoleras av lera för att hålla dem från kolkällan. Den tidigaste platsen där denna process användes i England var vid Coalbrookdale från 1619, där Sir Basil Brooke hade två cementeringsugnar (nyligen utgrävda 2001–2005). Under en tid på 1610 -talet ägde han patent på processen, men var tvungen att överlämna detta 1619. Han använde troligen Forest of Dean -järn som sin råvara, men det visade sig snart att järn på grunden var lämpligare. Kvaliteten på stålet kan förbättras genom faggoting , vilket ger det så kallade skjuvstålet.

Smält degel

På 1740 -talet hittade Benjamin Huntsman ett medel för att smälta blisterstål, tillverkat genom cementeringsprocessen, i deglar. Det resulterande degelstålet , vanligtvis gjutet i göt, var mer homogent än blisterstål.

Övergång till koks i England

Början

Tidig järnsmältning använde kol som både värmekälla och reduktionsmedel. Vid 1700-talet begränsade tillgången på trä för att tillverka kol järnproduktionens expansion, så att England blev alltmer beroende av en betydande del av det järn som industrin kräver, av Sverige (från mitten av 1600-talet) och sedan från omkring 1725 även på Ryssland. Smältning med kol (eller dess derivat koks ) var en lång eftersträvade syftet. Tillverkningen av råjärn med koks uppnåddes troligen av Dud Dudley omkring 1619, och med ett blandat bränsle av kol och ved igen på 1670 -talet. Men detta var förmodligen bara en teknisk snarare än en kommersiell framgång. Shadrach Fox kan ha smält järn med koks vid Coalbrookdale i Shropshire på 1690 -talet, men bara för att tillverka kanonkulor och andra gjutjärnsprodukter som skal. Men i freden efter nioårskriget fanns det ingen efterfrågan på dessa.

Abraham Darby och hans efterträdare

År 1707 patenterade Abraham Darby I en metod för att göra gjutjärnskrukor. Hans krukor var tunnare och därmed billigare än hans rivalers. Han behövde ett större utbud av råjärn och hyrde masugnen i Coalbrookdale 1709. Där tillverkade han järn med koks och etablerade därmed det första framgångsrika företaget i Europa som gjorde det. Hans produkter var alla av gjutjärn, även om hans omedelbara efterträdare försökte (med liten kommersiell framgång) böta detta till strykjärn.

Stångjärn fortsatte således normalt att tillverkas med kolgris till mitten av 1750-talet. År 1755 öppnade Abraham Darby II (med partners) en ny koksugn vid Horsehay i Shropshire, och detta följdes av andra. Dessa levererade koksgråjärn för att sminka smedjor av traditionellt slag för tillverkning av stångjärn . Orsaken till förseningen är fortfarande kontroversiell.

Nya smidesprocesser

Det var först efter detta som ekonomiskt hållbara medel för att omvandla råjärn till stångjärn började utvecklas. En process som kallas krukning och stämpling utformades på 1760 -talet och förbättrades på 1770 -talet, och verkar ha antagits i stor utsträckning i West Midlands från omkring 1785. Detta ersattes dock i stor utsträckning av Henry Cors pölprocess, patenterad 1784 , men troligen endast för att arbeta med grått järn cirka 1790. Dessa processer möjliggjorde den stora expansionen av produktionen av järn som utgör den industriella revolutionen för järnindustrin.

I början av 1800 -talet upptäckte Hall att tillsatsen av järnoxid till laddningen av pölugnen orsakade en våldsam reaktion, där råjärnet avkolades , detta blev känt som "våt pöl". Det konstaterades också möjligt att framställa stål genom att stoppa puddling processen före avkolning var fullständig.

Het blast

Masugnens effektivitet förbättrades genom övergången till varmblästring , patenterad av James Beaumont Neilson i Skottland 1828. Detta minskade produktionskostnaderna ytterligare. Inom några decennier var praktiken att ha en "spis" så stor som ugnen bredvid den i vilken avgasen (innehållande CO) från ugnen leddes och brändes. Den resulterande värmen användes för att förvärma luften som blåses in i ugnen.

Industriell ståltillverkning

Bortsett från viss tillverkning av pölstål fortsatte engelskt stål att tillverkas genom cementeringsprocessen, ibland följt av omsmältning för att producera degelstål. Dessa var satsbaserade processer vars råmaterial var stångjärn, särskilt svenskt järn.

Problemet att massproducera billigt stål löstes 1855 av Henry Bessemer, med införandet av Bessemer-omvandlaren vid hans stålverk i Sheffield , England. (En tidig omvandlare kan fortfarande ses på stadens Kelham Island Museum ). I Bessemer -processen laddades smält råjärn från masugnen in i en stor degel, och sedan blåste luft genom det smälta järnet underifrån, vilket antände det lösta kolet från koks. När kolet brann ut ökade smältpunkten för blandningen, men värmen från det brinnande kolet gav den extra energi som behövs för att hålla blandningen smält. Efter att kolhalten i smältan hade sjunkit till önskad nivå avbröts luftdragningen: en typisk Bessemer-omvandlare kunde omvandla en 25-ton sats järn till stål på en halvtimme.

Slutligen introducerades den grundläggande syreprocessen vid Voest-Alpine-verken 1952; en modifiering av den grundläggande Bessemer -processen, den lanserar syre ovanför stålet (istället för bubblande luft underifrån), vilket minskar mängden kväveupptag i stålet. Den grundläggande syreprocessen används i alla moderna stålverk; den sista Bessemer-omvandlaren i USA gick i pension 1968. Vidare har de senaste tre decennierna haft en massiv ökning av minikvarnarverksamheten, där endast stålskrot smälts med en ljusbågsugn . Dessa fabriker producerade bara barprodukter till en början, men har sedan expanderat till platta och tunga produkter, en gång exklusiva domäner för det integrerade stålverket.

Fram till 1800-talets utveckling var stål en dyr vara och användes endast för ett begränsat antal ändamål där en särskilt hård eller flexibel metall behövdes, som i skärkanterna på verktyg och fjädrar. Den utbredda tillgången på billigt stål drev den andra industriella revolutionen och det moderna samhället som vi känner det. Mjukt stål ersatte i slutändan smidesjärn för nästan alla ändamål, och smidesjärn produceras inte längre kommersiellt. Med mindre undantag började legeringsstål endast tillverkas i slutet av 1800 -talet. Rostfritt stål utvecklades före första världskriget och användes inte i stor utsträckning förrän på 1920 -talet.

Modern stålindustri

Stålindustrin anses ofta vara en indikator på ekonomiska framsteg på grund av stålets kritiska roll i infrastrukturell och övergripande ekonomisk utveckling . 1980 fanns det mer än 500 000 amerikanska stålarbetare. År 2000 hade antalet stålarbetare sjunkit till 224 000.

Den ekonomiska högkonjunkturen i Kina och Indien orsakade en massiv ökning av efterfrågan på stål. Mellan 2000 och 2005 ökade världens stålbehov med 6%. Sedan 2000 har flera indiska och kinesiska stålföretag stigit till framträdande, såsom Tata Steel (som köpte Corus Group 2007), Baosteel Group och Shagang Group . Från och med 2017 är ArcelorMittal dock världens största stålproducent . År 2005 uppgav British Geological Survey att Kina var den högsta stålproducenten med ungefär en tredjedel av världens andel; Japan, Ryssland och USA följde respektive. Stålets stora produktionskapacitet resulterar också i en betydande mängd koldioxidutsläpp som är kopplade till huvudproduktionsvägen. År 2019 uppskattades att 7 till 9 % av de globala koldioxidutsläppen kom från stålindustrin. Minskningen av dessa utsläpp förväntas komma från ett skifte i den huvudsakliga produktionsvägen med hjälp av koks, mer återvinning av stål och tillämpning av koldioxidavskiljning och -lagring eller teknik för avskiljning och användning av koldioxid.

2008 började stål handla som en vara på London Metal Exchange . I slutet av 2008 stod stålindustrin inför en kraftig nedgång som ledde till många nedskärningar.

Koldioxidutsläppsfria processer för tillverkning av stål

Se även

- Lista över legeringar

- Historien om ståltillverkning

- Järnåldern

- Nok -kultur

- Extraktiv metallurgi utan järnhalt

- Romersk metallurgi

- Bintie , ett kinesiskt möjligt kolstål

- Direkt vätgasreduktion av stål

- Direkt elektrisk reduktion av stål

Anteckningar

Vidare läsning

- Ebrey, Walthall, Palais, (2006). Östasien: En kulturell, social och politisk historia . Boston: Houghton Mifflin Company.

- Knowles, Anne Kelly. (2013) Mastering Iron: The Struggle to Modernize an American Industry, 1800–1868 (University of Chicago Press) 334 sidor

- Needham, Joseph (1986). Vetenskap och civilisation i Kina: Volym 4, del 2 ; Needham, Joseph (1986). Vetenskap och civilisation i Kina: Volym 4, del 3 .

- Pleiner, R. (2000) Iron in Archaeology. The European Bloomery Smelters , Praha, Archeologický Ústav Av Cr.

- Pounds, Norman JG "Historisk geografi för järn- och stålindustrin i Frankrike." Annals of the Association of American Geographers 47#1 (1957), s. 3–14. uppkopplad

- Wagner, Donald (1996). Järn och stål i forntida Kina . Leiden: EJ Brill.

- Woods, Michael och Mary B. Woods (2000). Ancient Construction (Ancient Technology) av Michael Woods Runestone Press

- Lam, Wengcheong (2014) Allt gammalt är nytt igen? Tänker om övergången till gjutjärnsproduktion på slätterna i centrala Kina, kinesiska universitetet i Hong Kong

externa länkar

- . Ny internationell encyklopedi . 1905.